Đồng mạ điện là lớp mạ trước được sử dụng rộng rãi nhất, được sử dụng để cải thiện độ bám dính của lớp mạ. Lớp phủ đồng là một thành phần lớp phủ trang trí bảo vệ quan trọng trong hệ thống đồng/niken/chrome. Lớp phủ đồng linh hoạt với độ xốp thấp giúp cải thiện độ bám dính và chống ăn mòn giữa các lớp phủ. Mạ đồng cũng được sử dụng trong kháng carburizing cục bộ, kim loại hóa lỗ tấm in và lớp bề mặt như một con lăn in. Lớp đồng màu sau khi xử lý hóa học được phủ bằng màng hữu cơ và cũng có thể được sử dụng để trang trí.

Câu hỏi thường gặp về mạ đồng axit

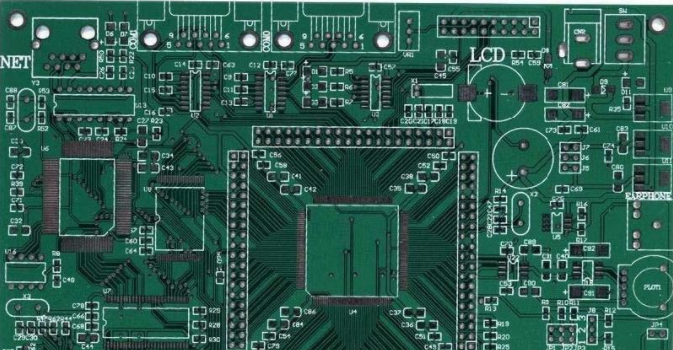

Mạ đồng sunfat chiếm một vị trí cực kỳ quan trọng trong mạ PCB. Chất lượng của mạ đồng có tính axit ảnh hưởng trực tiếp đến chất lượng của lớp mạ đồng và các tính chất cơ học liên quan và có một số ảnh hưởng đến quá trình tiếp theo. Do đó, làm thế nào để kiểm soát chất lượng của mạ đồng axit là một thành phần quan trọng của mạ PCB và là một trong những quá trình mà nhiều nhà máy lớn khó kiểm soát. Các vấn đề thường gặp về mạ đồng a - xít chủ yếu có một số mặt sau: 1. mạ thô; 2. Mạ điện (mặt tấm) hạt đồng; 3. Hố mạ điện; 4. Bảng màu trắng hoặc màu sắc không đồng đều. Đối với các vấn đề trên, một số kết luận đã được đưa ra và các giải pháp và biện pháp phòng ngừa đã được phân tích ngắn gọn.

Mạ thô

Nói chung, góc tấm tương đối thô, chủ yếu là do dòng điện mạ quá lớn. Có thể giảm dòng điện, kiểm tra xem hiện tại có bất thường hay không bằng đồng hồ đo thẻ; Toàn bộ tấm ván thô và thường không xuất hiện, nhưng tác giả đã nhìn thấy nó một lần ở khách hàng và sau đó kiểm tra nó.

Hạt đồng bề mặt mạ điện

Có rất nhiều yếu tố góp phần vào sự xuất hiện của các hạt đồng trên bề mặt tấm. Từ đồng chìm đến toàn bộ quá trình chuyển mẫu, đồng mạ điện là có thể. Người viết gặp ở một nhà máy lớn của nhà nước, các hạt đồng trên bề mặt miếng đồng gây ra đồng chìm.

Các hạt đồng trên bề mặt tấm gây ra bởi quá trình ngâm đồng có thể được gây ra bởi bất kỳ bước xử lý ngâm đồng nào. Tẩy nhờn kiềm không chỉ gây ra bề mặt gồ ghề của tấm, mà còn trong trường hợp độ cứng của nước cao và quá nhiều bụi khoan (đặc biệt là khi tấm đôi không bị dầu bôi trơn), lỗ cũng có thể xuất hiện gồ ghề. Các vết bẩn bên trong thô và nhẹ trên bề mặt tấm cũng có thể được loại bỏ; Microblading chủ yếu có một số điều kiện: microblading hydrogen peroxide hoặc axit sulfuric có chất lượng quá kém, hoặc ammonium persulfate (natri) tạp chất quá nhiều, thường được khuyến nghị ít nhất là loại CP. Ngoài cấp công nghiệp, nó có thể gây ra các lỗi chất lượng khác; Hàm lượng đồng quá cao hoặc nhiệt độ thấp trong khe khắc vi mô dẫn đến sự kết tủa chậm của các tinh thể đồng sunfat; Chất lỏng bể chứa đục và bị ô nhiễm.

Hầu hết các giải pháp kích hoạt là do ô nhiễm hoặc bảo trì không đúng cách. Ví dụ, máy bơm lọc bị rò rỉ, trọng lượng riêng của bồn tắm thấp và hàm lượng đồng quá cao (bể kích hoạt được sử dụng quá lâu, hơn 3 năm), tất cả đều tạo ra hệ thống treo hạt trong bồn tắm. Hoặc chất keo tạp chất, hấp phụ trên bề mặt tấm hoặc tường lỗ, lúc này sẽ đi kèm với độ nhám bên trong lỗ. Hòa tan hoặc tăng tốc: Bồn tắm quá dài để có mây vì hầu hết các giải pháp hòa tan được xây dựng với axit fluoroboric để nó ăn mòn sợi thủy tinh trong FR-4, dẫn đến silicat và muối canxi trong bồn tắm tăng lên. Ngoài ra, sự gia tăng hàm lượng đồng và lượng thiếc hòa tan trong bồn tắm sẽ dẫn đến việc tạo ra các hạt đồng trên bề mặt tấm.

Bản thân máng đồng chìm chủ yếu là do hoạt động quá mức của chất lỏng máng, bụi trong khuấy không khí và một lượng lớn các hạt rắn lơ lửng trong chất lỏng máng. Bạn có thể điều chỉnh các thông số quy trình, tăng hoặc thay thế phần tử lọc không khí, lọc toàn bộ bể và các giải pháp hiệu quả khác. Khe axit loãng được sử dụng để lưu trữ tạm thời tấm đồng Sau khi lắng đọng đồng, chất lỏng khe nên được giữ sạch sẽ và thay thế kịp thời khi chất lỏng khe bị đục. Thời gian lưu trữ của tấm đồng ngâm không nên quá dài, nếu không bề mặt tấm rất dễ bị oxy hóa, thậm chí trong dung dịch axit, màng oxy hóa sau khi oxy hóa khó xử lý hơn, do đó bề mặt tấm cũng sẽ tạo ra các hạt đồng.

Các hạt đồng bề mặt tấm được tạo ra trong quá trình chìm đồng nói trên, ngoài quá trình oxy hóa bề mặt, thường được phân phối trên bề mặt tấm đồng đều hơn và đều đặn hơn, bất kể dẫn điện hay không, ô nhiễm được tạo ra ở đây sẽ được tạo ra. Các hạt đồng được tạo ra từ bề mặt của tấm đồng mạ điện có thể được xử lý từng bước với một số tấm thử nghiệm nhỏ và riêng lẻ để so sánh và đánh giá. Đối với bảng lỗi tại chỗ, nó có thể được giải quyết bằng bàn chải mềm và bàn chải nhẹ; Quá trình chuyển đồ họa: Trong quá trình phát triển có keo dư thừa (màng dư rất mỏng, trong quá trình mạ cũng có thể được mạ và phủ), hoặc sau khi phát triển không làm sạch, hoặc tấm sau khi chuyển mẫu được đặt quá lâu, dẫn đến mức độ oxy hóa khác nhau của bề mặt tấm, đặc biệt là khi bề mặt tấm được làm sạch kém hoặc lưu trữ không đúng lúc ô nhiễm không khí nghiêm trọng trong xưởng. Giải pháp là tăng cường rửa nước, tăng cường sắp xếp theo kế hoạch và tăng cường độ tẩy nhờn của tẩy axit.

Hố mạ điện

Sự thiếu hụt này cũng có thể dẫn đến nhiều quá trình, từ đồng chìm, chuyển mô hình sang mạ tiền xử lý, mạ đồng và thiếc. Nguyên nhân chủ yếu của trầm đồng là do giỏ treo trầm không được rửa sạch đúng chỗ trong thời gian dài. Trong quá trình vi ăn mòn, chất lỏng ô nhiễm có chứa đồng palladium có thể nhỏ giọt từ giỏ treo lên bề mặt tấm, gây ô nhiễm. Cái hố. Quá trình truyền đồ họa chủ yếu là do bảo trì thiết bị kém và làm sạch phát triển. Có rất nhiều lý do tại sao: thanh hấp thụ con lăn bàn chải của máy đánh bóng đã làm ô nhiễm vết bẩn keo, phần khô của máy thổi khí làm khô các cơ quan nội tạng, có putty và như vậy, bề mặt của tấm phía trước in được loại bỏ bằng màng hoặc bụi. Không đúng cách, máy phát triển không sạch sẽ, sau khi phát triển rửa không tốt, chứa chất chống bọt silicon làm ô nhiễm bề mặt tấm, v. v.

Tiền xử lý được sử dụng để mạ điện, vì thành phần chính của chất lỏng mạ là axit sulfuric, cho dù đó là chất tẩy nhờn axit, microetch, pre-dip hoặc mạ chất lỏng. Do đó, khi độ cứng của nước cao, sẽ có mây, làm ô nhiễm bề mặt tấm; Ngoài ra, một số công ty có một gói móc treo kém. Thời gian dài, sẽ phát hiện chất bịt kín vào ban đêm sẽ hòa tan khuếch tán trong bể, làm ô nhiễm chất lỏng bể; Các hạt không dẫn này được hấp thụ vào bề mặt của tấm và có thể dẫn đến các mức độ khác nhau của hố mạ để mạ tiếp theo.

Bề mặt PCB trắng hoặc màu không đồng đều

Bản thân máng mạ đồng có tính axit có thể có một số khía cạnh sau: ống thổi lệch khỏi vị trí ban đầu, khuấy không khí không đều; Bơm lọc rò rỉ hoặc đầu vào chất lỏng gần ống thổi để hút không khí, tạo ra bong bóng nhỏ hấp phụ trên bề mặt hoặc cạnh PCB, đặc biệt là ở các cạnh của đường dây; Ngoài ra, có thể đã sử dụng lõi bông kém chất lượng và xử lý không triệt để. Chất chống tĩnh điện được sử dụng trong quá trình sản xuất lõi bông có thể làm ô nhiễm bồn tắm, dẫn đến rò rỉ lớp mạ. Tình huống này có thể tăng lượng khí thải, kịp thời làm sạch bọt lỏng. Sau khi lõi bông được ngâm trong axit và kiềm, bề mặt tấm có màu trắng hoặc không đồng đều: chủ yếu là do chất đánh bóng hoặc vấn đề bảo trì, đôi khi có thể là vấn đề làm sạch sau khi tẩy axit và tẩy nhờn. Vấn đề microetch Nó có thể gây ra sự nhầm lẫn của máy đánh bóng cột đồng, ô nhiễm hữu cơ nghiêm trọng và nhiệt độ tắm quá cao.

Trong quá trình PCB, công nghệ mạ đồng chắc chắn là một liên kết quan trọng để cải thiện chất lượng và hiệu suất sản phẩm. Đối mặt với các vấn đề phổ biến như mạ thô, bề mặt mạ với các hạt đồng, hố mạ, v.v., các giải pháp và biện pháp phòng ngừa nhắm mục tiêu phải được thực hiện để đảm bảo chất lượng mạ đồng được tối ưu hóa. Điều này đòi hỏi không chỉ kiểm soát chính xác các thông số quá trình mạ điện, mà còn quản lý và bảo trì cẩn thận tất cả các khía cạnh của quy trình sản xuất.