Inspección de calidad de la placa de circuito impreso 1ãfr4

1) examen de rayos X

Después del montaje, se pueden observar defectos como puentes, circuitos abiertos, soldadura insuficiente, soldadura excesiva, bolas caídas, fugas, palomitas de maíz y los agujeros más comunes en los puntos de soldadura ocultos en la parte inferior de bga con rayos X.

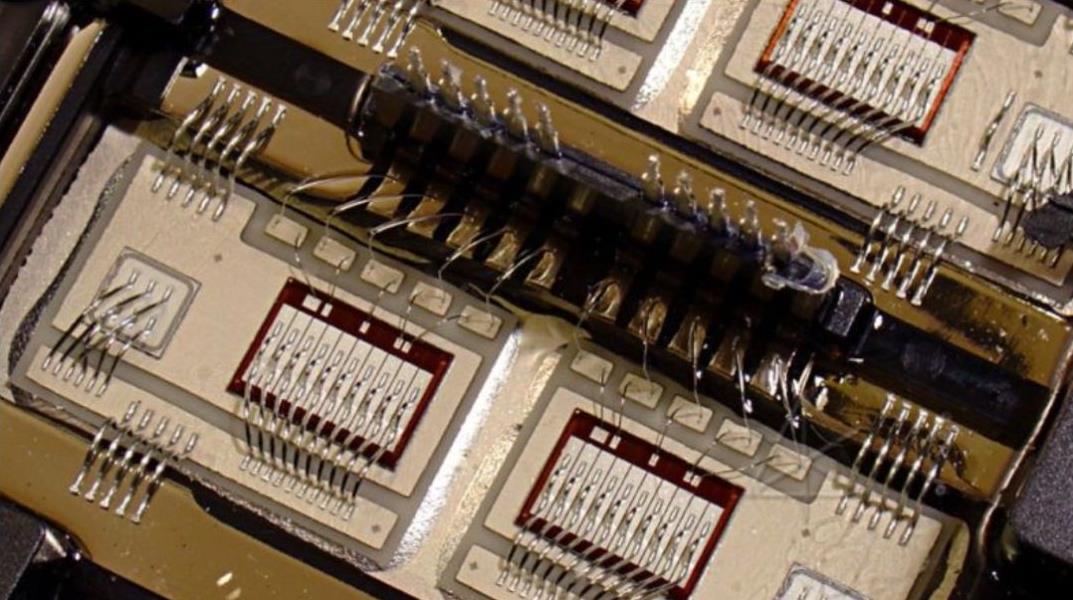

2) microscopio ultrasónico de barrido

Las placas de montaje completadas pueden utilizar escaneos Sam para comprobar todo tipo de situaciones ocultas, y la industria del embalaje puede detectar todo tipo de agujeros y capas ocultas. Este método Sam se puede dividir en tres métodos de escaneo e imagen: a (punto), b (línea) y c (plano), de los cuales el escaneo plano C - Sam es el más utilizado.

3) método de vista lateral

La inspección visual lateral amplificada ópticamente se puede realizar en pequeñas cosas dentro de la zona restringida de ángulos muertos. La soldadura de pies de bola de bga se puede utilizar para comprobar el anillo exterior. En este método, el prisma gira 90 ° para enfocar la lente y transmite la imagen con un CLD de alta resolución. La ampliación está entre 50x y 200x, y también se pueden realizar observaciones de luz positiva y retroiluminación. Se puede ver que las condiciones de los puntos de soldadura incluyen: apariencia general, corrosión de estaño, forma de los puntos de soldadura, patrón de superficie de los puntos de soldadura, residuos de flujo y otros defectos. Sin embargo, este método no permite ver la esfera interior de la bga. Es necesario observar directamente con un endoscopio de tubo de fibra muy delgado. Sin embargo, aunque la idea es buena, no es práctica. No solo es caro, sino que también es fácil de romper.

4) medición de la resistencia del destornillador

Utilice el par generado por la rotación del destornillador especial para levantar y desgarrar el punto de soldadura para observar su resistencia. Aunque este método puede detectar defectos como la flotación de puntos de soldadura, la División de la interfaz o el agrietamiento del cuerpo de soldadura, no es eficaz para las láminas.

5) microtomografía

Este método requiere no solo diversas instalaciones de corte y preparación de muestras, sino también habilidades complejas y abundantes conocimientos de interpretación para encontrar problemas reales de una manera destructiva.

6) método de teñido por penetración (comúnmente conocido como método de tinta roja)

Las muestras se sumergen en una solución de tinte rojo especial diluida para que las grietas y los capilares pequeños de varios puntos de soldadura penetren y luego se sequen. Cuando cada pie de bola de prueba se abre o se abre por la fuerza, se puede comprobar si hay puntos rojos en la sección para ver qué tan completos son los puntos de soldadura. Este método también se llama teñido y pry. Su solución de tinte también se puede preparar por separado con tintes fluorescentes, lo que facilita ver la verdad en un ambiente ultravioleta.

2 ão pies huecos y otros defectos

2.1 causas del agujero en la soldadura

Las juntas de soldadura formadas por diversas pastas de soldadura SMT inevitablemente tendrán agujeros de diferentes tamaños, especialmente las juntas de soldadura de bolas bga / csp. Después de entrar en la soldadura sin plomo a alta temperatura, la tendencia a la aparición de agujeros es más grave. Las razones se pueden dividir en las siguientes categorías:

2.1.1 materiales orgánicos: el contenido de pasta de soldadura es de aproximadamente 10 - 12% (peso). entre ellos, cuanto más flujo, mayor es el impacto. Los diferentes flujos tienen diferentes grados de craqueo y producción de gas, por lo que los flujos con menor tasa de producción de gas deben seleccionarse como la mejor Estrategia. En segundo lugar, a altas temperaturas, el flujo se adhiere a los óxidos en la superficie de la soldadura, por lo que si se puede eliminar rápidamente el óxido, se puede reducir la formación de huecos. Debido a que la soldadura sin plomo no es buena, también empeorará la cavidad.

2.1.2 soldadura: cuando la soldadura fundida entra en contacto con la superficie limpia a soldar, se produce inmediatamente un IMC y se solda firmemente. Sin embargo, esta reacción se verá afectada por el tamaño de la tensión superficial de la soldadura. Cuanto mayor sea la tensión superficial, mayor será la cohesión, por lo que la adherencia o fluidez necesaria para expandirse hacia afuera empeorará. Por lo tanto, los compuestos orgánicos o burbujas con gran tensión superficial en las juntas de soldadura de pasta de soldadura de sac305 no pueden escapar del cuerpo de soldadura, sino que solo pueden permanecer en el cuerpo y convertirse en cavidades. Una vez que el punto de fusión de la bola de soldadura es inferior al de la pasta de soldadura, los agujeros flotan en la bola de soldadura y se acumulan más.

2.1.3 tratamiento de la superficie: si la película de tratamiento de la superficie es susceptible a la contaminación por estaño, los agujeros se reducirán, de lo contrario la contracción del Estaño o el rechazo de la soldadura provocarán que las burbujas se acumulen y formen un gran agujero. La inmersión en plata es más común para los microporos de la interfaz que pueden causar fácilmente el agrietamiento de las juntas de soldadura. Hay una película orgánica transparente en la superficie de la plata sumergida para evitar que la plata cambie de color; Porque durante el proceso de soldadura, la capa de plata se disolverá rápidamente en estaño líquido, formando un IMC de ag3sn5. El resto de la película orgánica se rompe inevitablemente a altas temperaturas y se convierte en pequeños agujeros, lo que se llama especialmente "burbujas de champán", por lo que sabemos que la capa de plata no debe ser demasiado gruesa, 0,2 micras es mejor. Cuando el OSP es demasiado grueso, también se producen microporos en la interfaz y la membrana cutánea no debe exceder de 0,4 Isla ¼ mão

2.1.4 a veces las almohadillas grandes también son propensas a agujeros vacíos o microporos. En este momento, se pueden agregar varias zanjas de salida mediante el método de separación, o se pueden imprimir cruces de pintura verde para facilitar la fuga de gas y evitar vacíos. En cuanto a los agujeros causados por agujeros micro - ciegos, por supuesto, la mejor opción es llenar los agujeros con cobre chapado en electricidad. Otras formas efectivas de reducir los huecos son evitar que la pasta de soldadura absorba agua y evitar que la superficie de cobre o la película residual orgánica sean demasiado ásperas.

2.2 especificaciones de aceptación de agujeros

Demasiados agujeros en el pie de la bola pueden afectar su conductividad eléctrica y transferencia de calor, y la fiabilidad de los puntos de soldadura también es muy pobre. El límite superior permitido para la apertura de la sección superior es del 25%, un 25% de diámetro de aproximadamente el 6% de la superficie total de contacto, y el tamaño del agujero debe calcularse juntos. La interfaz entre el pie de la bola y la placa portadora del PC fr4 o el hueco entre las almohadillas superiores e inferiores son en realidad la principal causa de agrietamiento.

2.3 Clasificación de cavidades

Los agujeros bga se pueden dividir en cinco categorías según su ubicación y origen. En términos de conciencia, la clasificación de vulnerabilidades en el gráfico de la lista es muy aproximada y se revisará en el futuro.

2.4 puentes

Las causas del puente y el cortocircuito entre los pernos de bola pueden ser: mala impresión de pasta de soldadura, colocación incorrecta de componentes, ajuste manual después de la colocación o salpicaduras de estaño durante la soldadura de fusión. Las causas de la apertura incluyen mala impresión de pasta de soldadura, ajuste después de la colocación, mala coplanaridad o mala soldadura de la almohadilla en la placa.

2.5 elasticidad en frío

La razón principal de la soldadura fría es la falta de calor, la falta de formación de IMC entre la soldadura y la superficie a soldar, o la falta de cantidad y espesor de imc, lo que le impide mostrar una fuerte resistencia. Este defecto solo puede ser examinado cuidadosamente por microscopía óptica y microtomografía.