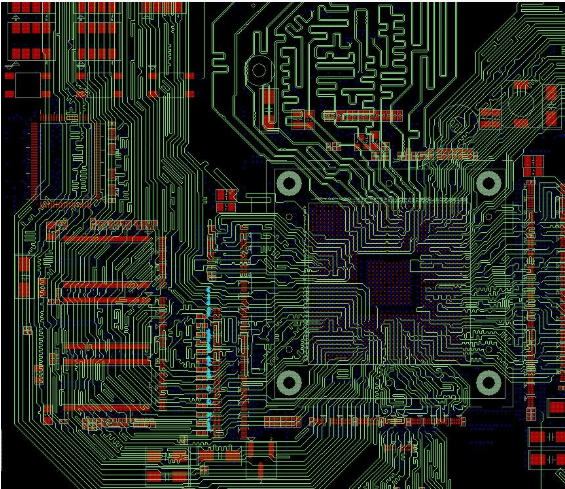

I circuiti stampati, noti anche come circuiti stampati, sono fornitori di collegamenti elettrici per componenti elettronici. Il suo sviluppo ha una storia di oltre 100 anni; la sua progettazione è principalmente di layout; Il vantaggio principale dell'utilizzo dei circuiti stampati è quello di ridurre notevolmente gli errori di cablaggio e assemblaggio e migliorare il livello di automazione e tasso di lavoro di produzione. Secondo il numero di circuiti stampati, può essere diviso in schede monofacciali, schede bifacciali, schede a quattro strati, schede a sei strati e altri circuiti multistrato.

Poiché il circuito stampato non è un prodotto terminale generale, la definizione del nome è un po 'confuso. Ad esempio, la scheda madre utilizzata nei personal computer è chiamata scheda principale e non può essere chiamata direttamente scheda circuito. Anche se ci sono circuiti stampati nella scheda principale, non sono gli stessi, quindi quando si valuta l'industria, i due sono correlati ma non si può dire che siano gli stessi. Un altro esempio: poiché ci sono parti di circuito integrate montate sul circuito stampato, i media di notizie la chiamano scheda IC, ma in realtà non è equivalente a una scheda di circuito stampato. Di solito diciamo che il circuito stampato si riferisce alla scheda nuda, cioè il circuito senza componenti superiori.

Di seguito è riportata un'introduzione ai problemi e alle soluzioni comuni per la blanking dei circuiti stampati

â Cause di sbavature:

1. lo spazio tra lo stampo concavo e convesso è troppo piccolo, causando crepe su entrambi i lati dello stampo convesso e dello stampo concavo senza sovrapposizioni e due cesoie di estrusione si verificano ad entrambe le estremità della sezione.

2. Lo spazio tra gli stampi concavi e convessi è troppo grande. Quando il punzone scende, le crepe si verificheranno tardi e la cesoia sarà completata come una lacerazione, facendo sì che le crepe non si sovrappongano.

3. Il tagliente è usurato o arrotondato e smussato, il tagliente non svolge un ruolo nella divisione del cuneo e l'intera sezione produce strappi irregolari.

Soluzione:

1. Scegliere ragionevolmente lo spazio di blanking dei dadi concavi e convessi. Tale punzonatura e taglio sono tra estrusione e allungamento. Quando il punzone taglia nel materiale, il tagliente forma un cuneo, facendo sì che la scheda PCB produca crepe coincidenti quasi lineari.

2. Ristrutturare il filetto o smusso prodotto dal bordo tagliente degli stampi concavi e convessi nel tempo.

3. Assicurare la concentricità verticale degli stampi concavi e convessi per rendere uniforme lo spazio di misura.

4. Assicurarsi che l'installazione dello stampo è verticale e stabile.

â Cause di rigonfiamento intorno all'apertura del foglio di rame:

1. Lo spazio di blanking tra le matrici concave e convesse è troppo piccolo e il bordo del punzone diventa smussato. Quando il punzone viene inserito nella scheda stampata preriscaldata e ammorbidita, la piastra si stringe e si sposta verso l'esterno e verso l'alto intorno al punzone.

2. Il bordo tagliente del punzone ha un cono. Quando il punzone continua ad entrare nella piastra, il rigonfiamento intorno all'orifizio aumenterà man mano che la conicità del punzone aumenta.

Soluzione:

1. lo sbiancamento dovrebbe superare il 20% dello spessore di progettazione originale; In caso contrario, sostituire la piastra o riprogettare il dado.

2. lo sbiancamento dovrebbe avere abbastanza forza di pressione per superare la forza di compressione posteriore del movimento del materiale durante la punzonatura;

â Alzare la porta in rame dell'orifizio

causa:

1. A causa del backlash, la lamina di rame viene aspirata nello spazio di punzonatura delle matrici concave e convesse.

2. La forza di legame tra il foglio di rame e il substrato è scarsa. Quando il punch viene tirato fuori dal foro della scheda stampata che viene perforato, il foglio di rame viene tirato su con il punch.

3. C'è un cono invertito sul bordo del punzone, che è gonfio e deformato. Quando il punch viene tirato fuori dal foro della scheda stampata, il foglio di rame verrà tirato su con il punch.

Soluzione:

1. Utilizzare impatto positivo.

2. Sostituire il punch.

3. La distanza tra il punzone e la piastra di scarico non dovrebbe essere grande e dovrebbe essere utilizzata una misura scorrevole.

â Cause di delaminazione e sbiancamento intorno alla faccia del substrato PCB

1. Lo spazio di blanking tra le matrici concave e convesse è inappropriato o il bordo di taglio della modalità concava diventa smussato. Durante la punzonatura, è difficile per il foglio perforato formare crepe di taglio al bordo del modello concavo.

2. La prestazione di blanking del substrato è scarsa o non preriscaldata prima di blanking.

3. La forza di pressione è piccola.

4. il foro di perdita nella parte inferiore della lama dello stampo è bloccato o la resistenza di perdita è grande, con conseguente gonfiore e stratificazione

Soluzione:

1. espandere ragionevolmente il divario di blanking tra stampi concavi e convessi;

2. riparare il tagliente smussato della matrice nel tempo;

3. Aumentare la forza di pressatura;

4. regolare la temperatura di preriscaldamento del substrato;

5. Ingrandire o ream il foro di perdita

â Inclinazione e deviazione della parete del foro: la causa

1. Il punzone ha scarsa rigidità, centraggio instabile e si inclina nel pezzo in lavorazione.

2. l'installazione del punzone è inclinata o lo spazio con la piastra di scarico è troppo grande e la piastra di scarico non può fornire una guida precisa al punzone;

3. Lo spazio di corrispondenza degli stampi concavi e convessi è irregolare. Sul lato con un piccolo spazio, il punzone riceverà una grande forza radiale e scivolerà sul lato con un grande spazio;

4. la concentricità dell'assemblea concava e convessa è scarsa; la piastra di spinta è fuori posizione con gli stampi concavi e convessi; la precisione di corrispondenza della piastra di spinta e della matrice concava è troppo scarsa (riferendosi alla blanking composta).

Soluzione:

1. scegliere il materiale del punzone ragionevolmente; migliorare la rigidità, la resistenza, la durezza e le irregolarità del punzone.

2. Migliorare la concentricità di elaborazione e la concentricità di assemblaggio del punzone e della matrice.

3. migliorare l'accuratezza di corrispondenza del punzone e della piastra di scarico per garantire una guida precisa.

4. Assicurare l'accuratezza di elaborazione e l'accuratezza dell'assemblaggio del palo di guida e del manicotto di guida; ridurre il divario corrispondente tra la forma della piastra di spinta e la matrice e rendere la forma della piastra di spinta coerente con la forma concavo-convessa.

â Cause di sezione ruvida

1. lo spazio di blanking tra le matrici concave e convesse è troppo grande; il bordo tagliente della matrice concava è gravemente usurato.

2. La forza di punzonatura del punzone è insufficiente e instabile.

3. Le prestazioni di blanking della scheda PCB sono scarse. Ad esempio, il materiale di base contiene troppa colla, il materiale di base, l'invecchiamento e la forza di legame di laminazione è bassa.

Soluzione

1. Scegliere lo spazio di blanking appropriato tra le matrici concave e convesse.

2. Trim il bordo tagliente del dado in tempo.

3Choose substrati PCB con migliori prestazioni di blanking e controllare rigorosamente la temperatura e il tempo di preriscaldamento secondo i requisiti di processo;

â Cause delle crepe tra i fori e i fori

1. la parete del foro è troppo sottile e la forza di pressatura radiale durante la punzonatura supera la forza della parete del foro del substrato del bordo stampato.

2. I due fori adiacenti non sono perforati allo stesso tempo. Quando il punzone entra nella piastra, la parete del foro è troppo sottile e incrinata.

Soluzione

1. La progettazione della spaziatura del foro sulla scheda stampata PCB dovrebbe essere ragionevole e la parete del foro non dovrebbe essere inferiore allo spessore del substrato.

2. I fori adiacenti dovrebbero essere perforati allo stesso tempo con un paio di stampi.

3. Fare due punzoni che sono molto vicini l'uno all'altro in lunghezze diverse con una differenza di 0,5 mm, in modo che la forza di punzonatura più concentrata in una piccola area possa essere dispersa istantaneamente.