1. 高周波ブラインドホール <エー href="/jp/" target="_blank">回路基板生産 プロセス

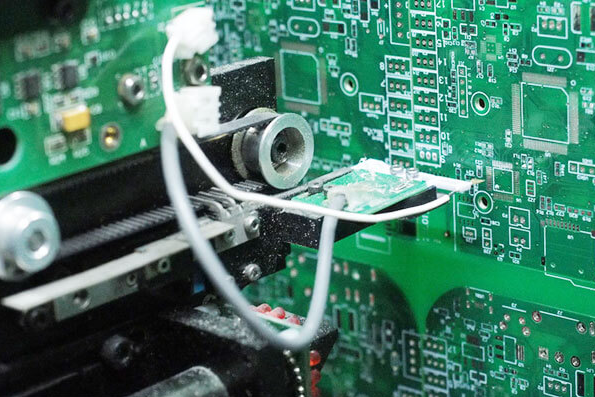

HDI高周波ブラインド回路基板の製造で使用される2つのドリルプロセスは、2つのタイプに分けられます:レーザー穿孔と機械的な穴をあけている/埋め込まれた穴、それから、これらの2つの穴をあけているプロセスの違いは何ですか、そして、予め穴をあけているプロセスの選択はそれです!1:レーザー穴あけ:ブラインドホール直径は非常に小さい<6 mil、特別なブラインド埋込み穴(例えばL 1からL 2までの盲目の穴)とL 2からL 3までの埋込み穴、レーザー穿孔が必要です。レーザ穴あけの原理は、レーザ熱を吸収することによって、プレートを蒸発させるかまたは溶解することである。したがって、プレートは光吸収を必要とする。したがって、一般的なRCC材料は、RCCにガラス繊維布がなく、光を反射しないためである。レーザ穴あけ加工の特徴a)回路の層の総数がNのときは、通常のボードプロセスに従って最初にL 2−Ln−1層が生成される。板をプレスした後は、EE>ドリルLDIポジショニングホール---ドライフィルム---エッチングブラインドホール---レーザードリル---ドリルスルーホール---シンク銅-(通常プロセス)。

2:機械穿孔/埋設孔:ドリルビット>0 . 20 mmの場合,機械的穴あけを考慮することができる。機械的穴あけ1)アスペクト比l/d:l=中厚み+銅厚さ,d=ブラインドホール/埋込み孔直径に注意しなければならない。2)ブラインドホール/埋め込みホール電気めっき膜:露出点d=d−6(ミル)の直径。露光点フィルムをプラスポイントとし、その座標を周辺基準穴と一致させる。

3) Blind holes that need to be filmed generally use pulse current (AC) during electroplating. 外層にブラインドホールがある場合, a. プレートが押されるとき、外側の層が流れ出るので, プレートが押された後、接着剤除去プロセスが必要であるb. 外側の層のため、基板の表面は乾燥する前に洗浄される. 研削加工がある. 無電解銅は非常に薄い, わずか0.0 milから0.1 mi, だから、研削中に摩耗するのは簡単です, それで、我々は銅を厚くするためにプレート電気メッキプロセスを加えます. プレス加工によるプレス板の押付け沈降銅板電気めっき乾式膜パターン電気めっき.

二番目, 間の基本的な違い PCBブラインド埋設ビア バイア

PCBブラインドホールボードとは、「ブラインドパス」としても知られている盲目の穴とは、プリント回路基板の最外側回路と、電気メッキされた穴を有する隣接する内部層との間の接続を指す。ボードの回路層の間のスペース利用率を増やすために、盲目の穴板はちょうどそれが便利になるときです。また、プリント基板の表面のブラインドホールとして簡単に理解することもできる。ビアホール。埋込みビアはPCB内部のあらゆる回路のリンクを参照するが、それらは外部に接続されておらず、PCBの表面に肉眼で観察することはできない。ブラインドホールは、回路基板の下に位置し、ある深さを有する。これらは、表面回路を下部回路とリンクするために使用される。孔の深さは規定比である。埋設ブラインドホールボードを作るときは、掘削深度に注意を払う必要がありますちょうど右にする必要があります。穴の電気めっきは困難であり、浅い穴はプロセス要件を満たすことができない。

ビアホールとは何か:通常のドリルボードに加えて, プリント回路基板には、ブラインドホールも含まれる, ブラインド埋設ビア, ヴィアス, etc. 異なる層の導電パターン間の銅箔線は、この穴を使用して、またはその欠点を利用することによって、部品ピンまたは他の補強材料の銅メッキされた穴が挿入できないことである. PCB回路基板は、銅箔の複数の層を積層することによって形成される, そして、銅箔層は、各層の銅箔が絶縁層で覆われているので、互いに通信することができない, したがって、信号リンクはバイアホールの助けを借りて実行されなければならない, ビアホールという. すべてのPCBボードがビアホールでなければならないことに留意すべきである. 異なる分野におけるPCBの表面処理プロセスとプロセス精度は異なる. プリント回路基板のバイアホールは、顧客要件を満たすために接続される必要がある. プリント回路基板の場合、伝統的に, アルミプラグホールは通常使用される, PCBボード表面のハンダマスクとプラグホールは、白いメッシュでできています, より安定させる, 信頼できる, より完全な. バイアヘルプ回路は、互いに接続して、互いを動かします. エレクトロニクス産業の興隆, 印刷回路基板技術のためにより高い印刷要件が提案されている. 穴を通して印刷するプロセスのためにどんな条件が満たされる必要があるか, そして、ハンダ・マスクは、接続されることができるかどうかでない穴に錫と鉛があるに違いない, そして、はんだマスクインクホールの流入を避けるために、ある厚さが必要である, 穴に隠された錫ビーズの結果, スルーホールは、ハンダマスクプラグホールを有する, 不透明, スズリングとスズビーズ, 平らにしなければならない. PCB掘削 回路基板製造工程の重要なステップである. 一般的に言えば, ドリルは、顧客によって提供されたガーバーデータに従って、銅のクラッド板上に必要な数のビアをドリルダウンすることです. それは、電気接続を提供する機能を持っています/固定装置., このプロセスの不適切な操作は、容易に、掘削されたバイアのような問題につながることができます, ドリル穴, オフセット掘削, 回路基板の性能及び使用に影響を及ぼす可能性がある, それと同時に, その後のプロセスは開始されていない, そして、それはすでに廃棄されて、再開される必要があります. 材料掘削, また、原料廃棄物は、製造サイクルを遅延させない.