PTFE多層板 低損失PCB材料の代表として, 軍事および民間通信分野は、実用的なアプリケーション経験の10年以上を持っている, しかし、アプリケーションシナリオとその処理可能性制約によって, 単一のPTFE PCB, パッシブ製品のダブルパネル, 基地局アンテナ給電ネットワーク. 将来のミリ波応用, 通常のシングルパネルおよびダブルパネル構造は、設計ニーズを満たすのが困難である, それから、それは予見できます PTFE多層板 (rather than PTFE+FR-4 hybrid plate) demand will be more and more. 同時に, 多層板構造の出現により、信号伝達関数によるPTHの数も増加する, PTFE多層分離の問題に言及するのは避けられない.

層間分離欠陥の定義と判定基準

内部接続欠陥は、孔の内壁に内層銅箔と電気メッキ銅との間の非導電性介在物の存在を意味し、介在物は主にPCB処理中の穿孔によって生じるドリル汚れである。この欠陥は、PTFE PCB多層だけではなく、すべてのPCB多層で一般的であることに留意すべきである。

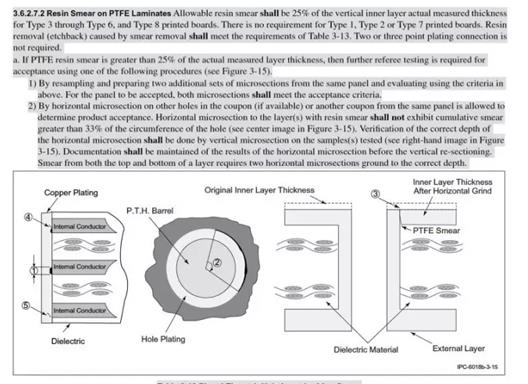

高周波板用プリント配線板業界の標準的なIPC−6018 Bの解釈によれば、垂直研磨スライスからの初期判定に加えて、PTFE多層基板の層間剥離欠陥を受け入れることができるか否かを判定することにより、以下のようになる。また、残りの封入物が120 o以上であるかどうかを決定するためには、平面研削スライスを決定する必要がある。

PtFe多層基板における層間剥離欠陥のメカニズム

通常のエポキシ樹脂系材料や炭化水素系樹脂系材料と比較して、PTFE樹脂系材料は、PTFE樹脂の材料自体の特性に起因する多層板の処理において層間剥離欠陥を生じやすい。まず、PTFEは熱可塑性樹脂であり、分子鎖が長く曲がっていないので、高温で(>327 C)融解する。第二に、「プラスチックの王」としてのPTFE(PTFE)樹脂は、化学薬品及び溶剤の大半、不活性、強酸性の強いアルカリ、水、及び種々の有機溶媒に対して優れた耐薬品性を有する。

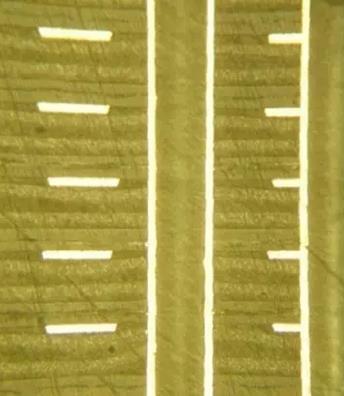

以上の2点はPTFE樹脂の独特の利点と考えられるが、第2の加工は「痛み点」である。実際のPCB処理プロセスでは、ドリルビットの高速回転によりPTFE材料との接触過程で大量の熱が発生し、熱が材料中のPTFE樹脂を溶融し、ドリルビットに付着する。穴あけナイフを巻戻したとき、部分的に溶融した樹脂が内側の銅箔と接触すると、内部銅箔によって急速に温度が変化する。溶融PTFE樹脂を冷却すると、内部の銅層に付着し、PTFE樹脂(ドリル汚れ)、残留した薬液(汚れた液体を掘削する)や物理的(プラズマ)を含む残渣を形成して、汚れのプロセスをドリルし、PTFE樹脂「無力」をほとんど取ることができず、最終的には、銅メッキキャミニウム分離欠陥の内部銅層上に残留している。

PTFE多層板における層間剥離欠陥のダイアグラム

PtFe多層基板の層間剥離欠陥の改善方向

ptfe多層基板を処理したpcb製造業者にとって,それらの大部分は層間分離の欠陥に起因する「痛み」を経験した。また、この欠陥に対処するために、あるいは、いくつかの「特別な」強い酸化溶液を使用して、内部の銅に付着しているPTFE残留物を除去するために、時間をかけてドリルされるビットまたはプレートの液体ガス冷却が提案されている。しかし,上記の方法は実用性(操作性)や実用的効果の観点からほとんど効果がなく,大規模な産業振興の重要性はない。

筆者らの意見では,層間剥離問題を改善するために,ptfe材料メーカ(材料選択ガイダンス),pcbボード工場(プロセス最適化),エンドカスタマー(標準式とアクセプタンス)の共同作業が必要である。

3.1正しい材料選択

著者とPCBボード工場またはOEMエンジニア PTFE多層板 コミュニケーション, 最初に多層基板のPTFE生産のための負の音を受け取ります, しかし、詳細な交換, 顧客を発見 PTFE多層板 understanding mostly still stays in more than 10 years ago the traditional PTFE core board material (or called the last generation of PTFE core board material, 例えば, タコニック5, TLX - 8, RF - 35, etc.), which is characterized by (1) high PTFE resin content (resin content up to wT.75%); (2) containing coarse glass fiber (such as 7628 glass fiber); (3) Low filler content (or no filler), 多層プレートを処理するためのPTFEコアプレート材料の前世代の使用, 接合は重大な層間剥離欠陥となる.

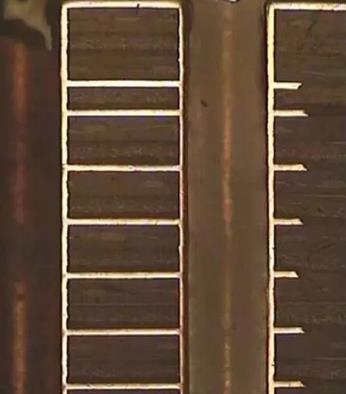

PTFEコアボード材料の最後の世代のために、近年TaconicはTSM - DS 3、EZIO - 28のようなPTFE多層プレートコアボード材料のために市場に成功しました。多層基板の製造に適したPTFEコアプレート材料のこれら2つの新世代は、(1)フィラー含有量(wt . 75 %+)およびフィラーの高い球状度によって特徴づけられる(2)細かいガラス繊維布(例えば、106104);(3)非常に低い銅箔の粗さと整合させることができる。初期選択段階からのptfe多層処理に適した材料を選択できれば,層間剥離の改善に対するpcbプロセスの有効性を大いに改善する。

多層ボードスライスダイアグラム

PCB加工パラメータの3.2最適化

pcbプロセスについては,掘削パラメータの最適化に特別な注意を払わなければならず,品質改善とコストのバランスをとることに重点を置くべきである。

1)ドリル工具の選定:ptfe材の最適化ツール,特に優れた切り屑除去性能を有する工具を選定した。ビットの設計概念では,チップ除去能力の2つの主要設計パラメータがある。螺旋角が大きいほど、コア厚さが薄くなるほど、ドリルビットのチップスロットが大きくなり、チップ除去能力が低下するが、この時点ではPCBボード工場および掘削ツール供給者の協力は特に重要である

2)スタック数の管理。どのように厚いPCBを処理するには、ドリルを1つずつ行われ、カバープレートとしてエポキシ樹脂またはコールドパンチプレートを使用します

(3) Control of the maximum number of holes (it is recommended to change the tool for less than 200 holes). これは、第1の層間分離の改善に最も寄与する制御点である PCB製造 プロセス, しかし、それはドリル加工コストに最も貢献するリンクでもあります, PCBボード工場は、バランスポイントを見つける必要があります.

4)適切な削孔パラメータ。Taconicの経験によれば、比較的低い回転速度および送り速度は、高い回転速度および速い送りよりドリル汚れを減らすためにより有益である。

3.3エンドカスタマー(OEM)のための受け入れられた標準の定式化

多層ボードスライスダイアグラム

今まで, 民間通信市場への軍で, PTFE複合板は大規模応用の真の意味ではない, IPCの現在の標準に加えて, 層の間の分離の要求のOEMの大部分は、従来のFR 4, しかし、著者はデジタルシステムボードと マイクロ波ラジオ板 アセンブリとアプリケーション環境は異なります, したがって, 伝統的な受け入れ基準はまだ検討されていない. 「ゼロ」リスクと「ある程度の大きさ」リスクは品質のコストに一般化できない.

最後に

の層間分離欠陥を改善する PTFE多層板, 材料選択, PCB処理, また、顧客満足基準を実施すべきである. より良い改善結果を得るために層間分離の改善を促進するために系統的な考え方がより有用である.