高周波セラミック基板 (also known as a ceramic circuit board) has the characteristics of 高熱伝導率, 良好な耐熱性, 低熱膨張係数, 高い機械的強さ, 良い絶縁, 耐食性, 耐放射線性, など, 電子デバイス実装に広く用いられている.

シリコン(si)とゲルマニウム(ge)材料に代表される半導体の第一世代は主にデータ操作の分野で適用され,マイクロエレクトロニクス産業の基礎を築いた。GaAsとInPで代表される第二世代半導体は、通信分野で主に使用され、高性能のマイクロ波、ミリ波、発光デバイスを製造するために使用され、情報産業の基礎をなす。技術開発と応用ニーズの継続的な拡大に伴い,2つの限界が徐々に反映され,高周波,高温,高出力,高エネルギー効率,厳しい環境抵抗,軽量小型化の要求を満たすことは困難である。

The third-generation semiconductor materials represented by silicon carbide (SiC) and gallium nitride (GaN) have the characteristics of the large bandgap, 高耐圧絶縁耐圧, high thermal conductivity, 高キャリア飽和ドリフト速度, など. The electronic devices made by them can work stabilities at 300°C or even higher temperatures (also known as power semiconductors or high-temperature semiconductors). It is the "core" of the solid-state light source (such as LED), laser (LD), パワーエレクトロニクス (such as IGBT), focused photovoltaic (CPV), マイクロ波ラジオ周波数 ((RF)), その他のデバイス. 半導体照明における幅広い応用の見通し, 自動車電子工学, the new generation of mobile communications (5G), 新エネルギー・新エネルギー自動車, 高速鉄道, 家電製品, など. 従来の半導体技術のボトルネックを打破し、第1世代半導体技術と第2世代半導体技術を補完することが期待されている. 光電子デバイスにおける重要な応用値を有する, power electronics, 自動車電子工学, 航空宇宙, 深い掘削, など, エネルギー保存と排出削減に重要な役割を果たす, 産業転換と高度化, そして新しい経済成長ポイントの誕生.

With the continuous development of power devices (including LED, LD, IGBT, CPV, etc.), 熱放散はデバイス性能と信頼性に影響する主要な技術となっている. 電子デバイス, 典型的な10℃の温度上昇は、デバイス寿命を30 %から50 %低減する. したがって, 適切な包装材料及び技術の選択及び装置の放熱能力の向上はパワーデバイスの開発の技術的ボトルネックとなる. 撮影 ハイパワーLEDパッケージ 例として, 70% ~ 80% of the input power is converted to heat (only about 20% ~ 30% is converted to light energy), LEDチップ面積は小さい, and the device power density is large (more than 100 W/cm2). したがって, 熱放散は、2013年に解決される重要な問題になります ハイパワーLEDパッケージ. タイムリーチップチップフィーバー輸出と散逸, LED内部には多くの熱が集まります, チップ接合温度は徐々に上昇する, 一方で, the LED performance (such as lower luminous efficiency, 波長赤方偏移, etc.), 一方で, それは、LEDデバイス10の内部で熱応力を生成する, cause a series of reliability problems (such as service life, 温度変化, etc.).

パッケージング基板は、主に、材料自体の高い熱伝導率を利用して、チップからの熱を放出(熱源)し、外部環境との熱交換を実現する。パワー半導体デバイスについては、実装基板は以下の要件を満たさなければならない。

1)高い熱伝導率。現在,パワー半導体デバイスは熱電分離でパッケージ化されている。デバイスにより生成される熱の大部分は、パッケージ基板を透過する。良好な熱伝導率を有する基板は、チップが熱損傷を防止することができる。

2)チップ材料の熱膨張係数と一致する。パワーデバイスチップ自体は高温に耐えることができ、電流、環境、および作動条件はその温度を変更する。チップは実装基板上に直接実装されているので、熱膨張係数の整合により、チップの熱ストレスを低減し、デバイスの信頼性を向上させることができる。

(3)良好な耐熱性を有する良好な耐熱性,パワーデバイスの高温使用条件を満たす。

(4)デバイスの電気的相互接続と絶縁の要件を満たすための良好な絶縁性。

(5)機械的強度が高く,デバイス処理,包装,応用工程の強度要件を満たしている。

(6)量産・用途に適した価格である。

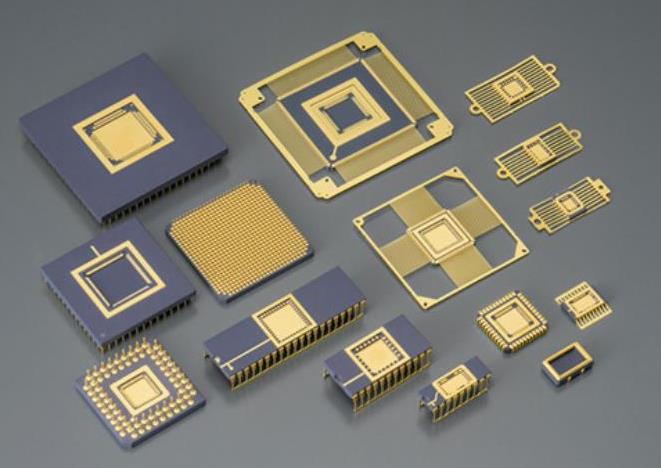

現在, 一般的に使用される電子実装基板は、ポリマー基板12に分割することができる, metal substrates (metal core circuit board, MCPCB), セラミック基板. パワーデバイスパッケージ, the packaging substrate not only has the basic wiring (electrical interconnection) function but also requires high thermal conductivity, 耐熱性, 絶縁, 強さ, 熱マッチング性能. したがって, the use of polymer substrate (such as PCB) and metal substrate (such as MCPCB) is very limited; The ceramic material itself has high thermal conductivity, 良好な耐熱性, 高断熱, 高強度, チップ材料の熱整合性能, パワーデバイスに非常に適している 高周波セラミック基板, 半導体照明で広く使用されている, レーザと光通信, 航空宇宙, 自動車電子工学, 深海掘削その他の分野.