基板ソケットようせつペースト還流

一般的に、回路基板製造業者は回路基板上で混合(溶接)技術(混合技術)組立を行う、いわゆるSMT半田ペーストリフロー半田付け、スルーホールピーク半田付けなど2つの工程の参加前後である。これらの方法はすでに何年も実践されており、鉛フリー溶接の時代に入っても、法に基づいて生産することができる。問題は無鉛溶接の熱が大幅に増加したことである。表面と裏面が2回還流しても、板材と部品はすでに危険にさらされている。波峰溶接を追加すれば、状況はさらに悪くなるのは当然だ。また、大ローエンド製品を除いては、スペア部品が少なくなっているため、ピーク溶接の生存価値は確かに審査の余地がある。

現在、ピーク溶接に使用する必要がある部品は主にコネクタ、またはそれ以上の電力または挿抜可能なコンポーネントですが、数は減少しています。これらの構造強度溶接点は、引張強度の平均がSMTの10倍であるため、補間溶接を中心としている。数年前から、ピーク溶接設備と管理の負担を節約するために、一部のメーカーは、ピーク溶接の代わりに熱風還流を用いてピンソケットの溶接とスズ充填を完了する「はんだペースト穴」の方法を試みてきた。この方法を「穴の固定」(PIH)または「貼り付け中の固定(PIP)」と呼びます。それは今、携帯電話の回路基板の組み立てでますます流行している。ピーク溶接機を設置していない人にとっては、コストは合理的なようです。

1.事前準備(1)耐熱性の違い元のピンピーク溶接を孔内リフロー溶接のペーストに変更する場合、最も重要な問題は部品本体が無鉛リフローの強力な熱試験に耐えられるかどうかである。なお、ピーク溶接中には、底部の底部が270°Cで約4秒間高温にさらされているにもかかわらず、PCBを介してスズ波から離れた部分の本体は、2つのスズ波を通過しても160°Cを超えない。予熱については、中央の上面は120°Cしかない。しかし、還流の方法は大きく異なる。部品の本体は220°C以上の融点に直接暴露し、熱気流に苦しめられるだけでなく、TAL(溶融スズの持続時間)は60秒を超えなければならない。そのため、PIH素子の耐熱性はピーク溶接とは全く異なり、一般的なSMDの基本的な要求を満たす必要があることが知られている。

(2)錫充填量の考慮回路基板製造過程において、半田ペーストの重量比の組成は金属が88〜90%を占め、残りの10〜12%は有機補助材料である。しかし、体積比はそれぞれの半分であるため、結合が完了して溶接点に凝結すると、その体積は少なくとも半分収縮する。そのため、孔径を設計する際には錫含有量の要求を考慮しなければならない。一般的な経験則では、穴径が円脚径より大きい大きさは10 mi 1を超えてはならない(つまり片側が5 mi 1)。1平方フィートの場合、対角線上で測定された厚さと開口部の大きさを比較すると、両者の差は5 milを超えてはならない。このようにしてこそ、還流後の孔中のスズの高さは、周知の仕様J-STD-001 D表6-5中のスズの少なくとも75%の仕様に容易に到達することができる。

充填量

図2:左図のスズ充填量は許容できるが、右図では半孔浸漬スズだけが孔長の75%に明らかに達していない。

(3)鋼板の開口部。ピンホール内のピンホールを正確に充填するためには、ブレードによって印刷される半田ペーストの体積は十分に大きくなければならない。そのため、同じ鋼板はこのPIHペーストに対してオーバープリントを拡大する方法を採用しなければならない。つまり、鋼板はより厚くなければならず、開口は穴リングより大きくなければならないので、印刷ペーストの量はほとんど足りない。実際、他の小ガスケットにとって、鋼板の厚み付けは容易に実現できない。反対に、リング表面の外側に広がるはんだペーストについては、癒合中の強い凝集力が周辺のスズ量を引っ張るので、実際には外側への損失を心配する必要はありません。センターに戻って、溶接後にショートする心配はありません。

PIHスライス暗視覚画像

図3。どちらの画像もPIHスライスの暗いビュー画像です。左側の画像におけるスズの不足は印刷ペーストの不足に対応する。

これは孔径と足径の間の隙間が大きいことにも関係しており、通常、両者の間の隙間は10 mil未満である。

鋼板の厚さを厚くする必要はなく、半田ペーストを2回印刷し、印刷により膨張させても、孔中の錫の充填量を実現する簡単な方法もある。スラリーを印刷してからスラリーを印刷する2枚重ね印刷方法には、コストと構造的には適切ではありませんが、拡張スペースのない密な組み立てには非常に有利です。しかし、半田ペーストの量が増加すると、半田ペーストの残留物も増加することに注意すべきである。これは目視検査に迷惑をかけることは避けられない。

鋼板を2回往復する

図4。同じ鋼板を2回往復して、穴に印刷されるペーストの量を増やすことができます。

スキージの角度を下げる

図5。スキージの角度(左の60°〜45°)を下げると、穴に入るペーストの量が増加します。

右図によると、切断脚はペーストを突かないように長くしてはならず、錫の充填を減らし、他のトラブルを引き起こすことがないようにしてください。

2.現場施工(1)蓋孔環法これは初期のやり方である。PTHオリフィスとリング表面のすべてを鋼板開口用ペーストで覆い、侵入孔のペースト量を増加させるために、スクレーパの迎角またはスクレーパを故意に2回低下させた。次に、円形または円錐形の端を持つピンを穴に穿孔し、還流します。この方法の欠点は、はんだペーストが長すぎるピンで押し出されたりはがれたりすることが多く、多くのトラブルをもたらしていることです。好ましくは、切断脚部の長さは、板の厚さが50ミルよりやや大きければ、良好な溶接点を得ることができる。

(2)孔環片道或いは雨辺増幅法は意図的に拡口鋼板を用いて大量の半田ペースト(Over P Print)を印刷し、ピン還流を錫充填量(75%)の規範要求を満たすことができる。現在、両面貼り付け印刷方式はトーラスの両側でさらに流行している。穴が完全に覆われていないので、ピンからはんだペーストを押し出す手間がありません。しかし、この拡大技術は、建築のトレードオフとして、表面に十分な空間があるかどうかを示す必要もある。

全錫PIHスライス

図6。左上隅は追加のスズを含む様々な半田予想であり、左下隅は全スズを持つPIHスライスである。

右上隅は、印刷貼り付けで発行された追加の予測で、右下隅は予測の前日です。

(3)追加の予期された方法は両面または片面膨張の方法を採用しても、規格の要求を満たすためにスズでピンホールを充填するのは難しいので、膨張した半田ペーストの表面にプリフォームされた半田プリフォーム棒を追加しなければなりません。この期待は、平坦な半田で様々なシートを打ち抜くことであり、有機物を全く含まないため、体積が非常に強固で、溶接後の効果が非常に良い(最新の製品にも半田剤が付着することが期待される)。しかし、市場が限られているため、価格は非常に高価で(わずかな料金は新台湾ドル2元に達する)、自動配置動作も頭を悩ませる。実際、このような厄介な問題に対しては、労働力が十分に安く、技術が十分であれば、アイロンの手動溶接方法は依然として最善の選択である。

両面SMTプロセスにPIHを追加

図7。これは、両面SMTプロセスにPIHを追加すること、すなわち上面が還流するとき、

つまり、まず足を上面に固定して曲げ、それを反転して貼り付けを完了して底面に貼り付けることができます。

また、溶接ペーストを溶接点に注入し、最後にPIHと底面を同時に再溶接します。

(4)ピン出口の局所的な押出し方法(ディスペンサー)プレートの正面が還流したとき、各インサータのピンを穴に挿入し、通過した尾部を曲げる。裏返し板を裏面に半田ペーストのブラシ塗布を行う場合は、アームを使用して固定点で半田ペーストを押し出します。フッターを炉に入れた後、底面の挿入と貼り付けのために2種類の還流を完了することができます。

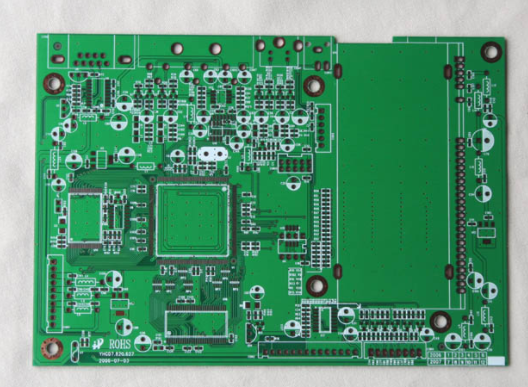

第三に、不人気な問題が再び発生した携帯電話の回路基板や他のハンドヘルド電子機器の多層基板では、両側にさまざまなタイプの実装コンポーネントを還流して溶接する必要があるが、充電ソケットなどのより良い強度が必要な溶接位置もある。貫通プラグで溶接することを提案する。もちろん、このような少量の需要に対して、大げさにして、それからもう一度ピーク溶接をすることはできません。そのため、溶接ペーストを穴に入れるPIHやPIP方法が最近流行している。下図は携帯電話ボードOSP処理の貫通孔であり、両側リングの設計は意図的に拡大している。