当プリント配線板50μM(2 mil)未満では、従来のCCL減算プロセス(SP)はほとんど不要であった。現在, せんろ/CSPまたはFCクラッドと他のキャリアプレートの幅は15μmに近い/15平方メートル. 大排板材の大量生産において, 銅箔被覆のない絶縁板のみを起点として選択することができる ミリ秒AP(半付加プロセス) はんかさんほう.

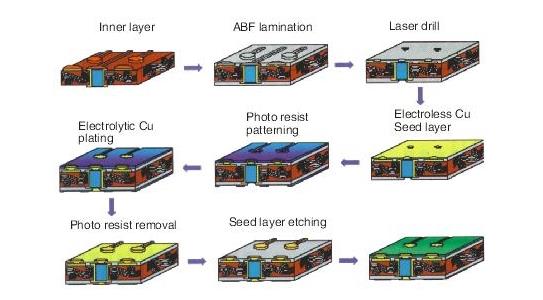

生産プロセスミリ秒AP (はんかさんほう)

内層−ABF積層板−レーザドリル−銅メッキシード層−レジストパターン化−電解銅メッキ−レジスト除去−シード層エッチング

1.ABF薄材の構造

完全な回路と黒色酸化処理を備えた大型両面(または4.層)内部薄芯板(芯厚2.5 mil)上で、B級ABF膜板(白色無銅但しポリエステル保護膜(ポリエステルフィルム、ポリエステルフィルム)を両側で真空プレスし、その後180°で30分間硬化する必要がある。このABF(味の素ボンド映画)は、日本企業「大雲味の素」傘下の「味の素ファインテクノロジー」(AFT)の高価なプレート。現在、3つの製品があります。

A、汎用SH 9 K(Tg 165 226、TMA)

B、ハロゲンフリーGX-3(Tg 153土壌)

C、ハロゲンフリー低Z膨張大GX-13(Tg 156土壌)°2のZ膨張は155 ppm/土壌にすぎない。

AFT社はキャリアカテゴリーで一般的なABF製品だけでなく、段ボール業界でABF-XA 5の2 L型基材とABF-LE-Tの3 L型基材を発売していることに注意してください。

2.真空圧膜

まず、従来の多層板製造プロセスに従って内芯板を完成させ、次に樹脂孔と板表面全体を完全に平らにして、ABF薄材料の両面接着を容易にした。Ajの中にomoto Fine Techno(AFT)ウェブサイト上の材料によると、活性フィルム切断機で切断されたABF三層材料はドライフィルムタイプに類似しており、その後真空型活性フィルム貼付機を使用した。まず、内芯板の両側にバリア層を除去したABF二重層材を貼り付ける。連続真空膜の温度は約110℃、約30秒間であり、次いで熱プレスを用いて110℃、5 kgf/cm 2の高圧下で60秒間圧平硬化した。その後、ポリエステル(PET)透明メンテナンスフィルムを除去することができ、付着したABFフィルム材料の後硬化作業を継続することができる。GX 13を例にとると、180°で30分間再硬化(Cure)して追加層の完成状況を計算する必要があります。

3.レーザーパンチ、全板除膠

エージング後のABFの膜厚は約30 ~ 70μm、薄板厚は約30 ~ 40μmである。通常の両面CO 2レーザーで完成した2 ~ 4 mil発光孔に比べて、孔形状は優れた逆テーパ形状を呈することができる。銅表面を持たない板材全体がバリ取りされると、板材表面全体と孔壁全体が非常に粗い外観を形成することができ、化学銅は細紋乾燥フィルムの接着に役立つだろう。

結晶キャリア板のスラグ除去作用と一般的な プリント配線板. まだ3.つの駅があります, すなわち, よぼうちょう, マンガン(Mn+7)ゾル及び中和回収。違うのは プリント配線板 貫通穴またはブラインド穴の穴壁面積のみを処理する, 盲目の穴の穴の壁以外にも, プレートABF表面全体を拡張およびエッチングする必要がある, 1μm厚の銅層(通常の銅層の2倍強の厚さプリント配線板) 外観がより粗い、これにより、ドライフィルムレジストと電気めっき銅が大面積の細線操作においてより良好な接着性を得ることができる.

4.ミリ秒AP半添加法によるゴムスラグ除去の違い

通常、多層板のスラグ除去はPTHまたはμ−貫通孔とその他の孔壁にのみ使用され、処理総面積は大きくない。しかし、SAP法は、微小ブラインド壁を処理するだけでなく、表面に銅がない2つの大きな板にも応答する。両者の間の大きな違いは同じサイトでは処理できません。まず変更する必要があるのは、入浴液の最小効果を維持するためにMn+6の適時電解酸化である。第二に、高温浴溶液中で回収されたMn+4沈殿物をどのように除去するか、第三に、強アルカリ貯蔵タンクの液体反応によるCO 2生成時に発生するNa2CO 3をどのように除去するかである。現在、Mn+4やNa 2 CO 3などの固体問題を処理するには十分な方法がなく、処理の総面積に応じてタンク液の一部を注ぐしかない。もちろん、タンク液体の比重を参考にしてNa2CO 3の総量を制御し、新しいタンクを交換する必要があるかどうかを判断する必要があります。このことから、SAPのコストは一般的なプリント配線板脱膠スラグのコストとは決して比較できない。

ABFフィルム材料とボール紙の違いは、中和と回収後にSiO 2やガラスビーズなどのフィラーを噛む過程を加え、外面面積を増やし、後続の銅層の付着力を確保することである。欠陥は、プレートの死角が顕著に増加し、その後噛まれた銅層がエッチングされて独立した線を形成することになり、活性化に用いられる貴金属パラジウム層はプレートの中に残り、細線間の絶縁不良の懸念を埋めることにある。特に、外部パネルを薄い緑色のペンキでメンテナンスする場合、高温と高湿度の環境で長期間運転すると、絶縁故障が発生しやすく、信号の完全性に問題が生じることもあります。

5.フォトエッチングレジストイメージング前の低応力化学銅

ABFの外観が2 188 mの化学銅を完成した後、乾燥フィルムレジストをプレスして貼り付けることができ、その後、多くの線と多くのブラインドホール(18?24インチプレートの両側には通常80万以上のブラインド穴がある)を得るために露光と現像を行うブラインドホール用の銅めっきと銅充填。ここでのめっき銅は通常のプリント配線板の二次銅に等しく、化学銅層は通常のプリント配線板のCCL銅箔に添加された化学銅と一次銅のようなものである。

このことから、SAP法の化学銅は一般的なプリント配線板の化学銅よりも重要な役割を果たしており、その厚さも1に増やす必要があることがわかります!1.5μMは少なくとも通常の2倍である。より良い付着力を得るために、ここでの銅層は結晶成長の促進と応力の低下にも特に注意している。生産速度が遅くなるだけでなく(通常の銅の半分未満)、各種CP級化学品のコストも3倍以上増加する。一般的なHDI多層板は今は買えないが、FCキャリア板がこのような高品位、低応力、単価の高い化学銅をかろうじて選ぶことができれば。

6.ドライフィルムイメージング後の銅めっき

SAPが使用している銅めっきは、一般的なHDIで盲目穴を充填するために使用されている銅めっきと同じです。低アスペクト比と非深穴を有する高速銅めっきである。言い換えれば、短孔銅めっきであり、伸び率や引張強度にはほとんど関心がない。ELIC主導の反復添加層と盲穴充填の市場では、これらの反復高速銅めっきの主な需要は「高速」である。しかし、酸性銅めっきの有限電流密度(Jlim)の自然発生の制限下で、それができるだけ銅浴中の陽極と陰極の間の隙間に近い限り(垂直サスペンションめっきは20 cmから5 ~ 10 cmに短縮されたが、水平走行めっきは2 cmに切迫している)、銅フロートの抵抗は利用可能な電流密度よりも低くなることができる。同時に、浴液の温度を高める(20から40まで)ことで抵抗と電流を下げることができる。しかし、このようにして、アノードとカソードとの間隔の安定性を維持するために可溶性銅球を連続的に使用することはできない。そのため、チタン系不溶性陽極は穴あき銅めっき分野に広く応用されている。しかしながら、不溶性アノードは、様々な酸素災害、特に有機添加剤の亀裂及び過度の使用、特に最大量の担体の使用にさらされている。そのため、浴槽に致命的なダメージを与える総有機化合物(TOC)は着実に上昇している。銅めっきの最低品質を維持するためには、TOCの上昇を抑制するために脱イオン水を補充するだけで、時間通りに部分めっき液(毎週1/10のめっき液を注入する)を注入しなければなりません。チタン陽極の急速な消費と酸化銅の補償はコストの他の2つのマイナス要因となっている。伝統的な深孔低速銅めっきと新盲孔高速銅めっきの違いはどのような態度にかかっているのか。

7.銅の一部を噛んで配線を完成する

ブラインドホールと厚み線を充填する銅めっきプロセスを完了した後、フォトレジストを除去することができ、全体的なエッチングを直接行うことができる。現在、配線板上の非配線絶縁領域の化学銅は非常に除去されやすいため、配線の銅めっき層は必ず摩耗し、無分別な全面腐食を受けることはありませんが、優雅さを損なうことはありません。細目は肩が脂っこいだけでなく、底に残った足も消えてしまった。品質がもっといい!この方法を差分エッチングと呼ぶ。

8.隣接するOSPパッドの色異常

OSP処理された様々な極板は、いくつかのコンデンサの2つのパッドに通常異なる色の茶色がある。溶接可能性試験と不良顧客の量産により、不良溶接点の問題は存在しない。しかし、たゆまないお客様は依然としてお互いを追いかけ合い、真の原因と改善を求め続けています。プリント配線板メーカーも液体医薬品の供給先を追跡するなど、さまざまな方法を試みている。ソリューションがない場合は、計画とレイアウトに問題があるかどうかを疑問視することは避けられません。彼らはトラブルから抜け出すためにボールを顧客に蹴り戻したいと思っている。しかし、証拠が乏しい場合、私たちは間違いを認め、様々な方法で紛争を解決しなければならない。

9.銅咬合定量

OSPプロセスにおける銅めっき層の3つのパッドがどのくらい咬まれているのか、およびどのくらいの厚さがあるのかをさらに理解するために、顕微鏡ソフトウェアを使用して3つの銅パッドの厚さを測定して比較した。

このマイクロ断面ソフトウェアの厚さ測定に加えて、WyCoの微細粗さ測定器は電極材料の表面にマークされた2種類の銅製パッドを測定するために使用することができ、推論の正確性を再証明することができる。得られたデータによると、独立したダークパッドの均一な銅の高さは29.1μmであった。相互接続ブラインドライトパッドの平均銅の高さは25.3μmmであった。次の2枚の画像の青は最低板の外観を示していることに注意してください。緑は銅製パッドの高さで、外側の縁の赤は高い緑のペンキです。

10.OSP膜の形成

清浄な銅表面は、まずギ酸または酢酸を備えたOSP槽溶液中のCu+1に溶解し、この一価の銅イオンは直ちに液体薬物中の有機物質イミダゾールと錯体化(交錯)し、茶色の有機膜を形成し、徐々に厚くなる。上記の盲孔を有する軽量銅製パッドは、銅を噛む速度が速く、かつ猛烈であり、これにより、その一価の銅の一部が急速に青色二価の銅に酸化され、膜を形成せずに浴液に入る。したがって、その皮膚膜の厚さは、独立したパッドの厚さよりも必然的に低く、したがって、濃い色と薄い色との間に強いコントラストが存在する。

ここでは、大規模な生産方法を共有しましたIC基板 の中にミリ秒APプロセス.