この記事は基本から始まる PCBボード 層の役割と設計技術についてレイアウトを議論する。PCBボードにおいてEMI放射の制御におけるスタッキングはEMI問題を解決する多くの方法がある。最近のEMI抑制法はEMI抑制被覆の使用、適切なEMI抑制予備部品の選択とEMIシミュレーション設計を含む。

パワーバス

ICの電源ピンの近くの適切な能力を有するコンデンサの妥当な配置は、IC出力電圧をより速くジャンプさせることができる。しかし、問題はそこで終わりません。コンデンサの有限周波数応答のため、これは、それらが完全な周波数帯の上でICの出力をきれいに駆動するのに必要な高調波電力を生成するのを防ぐ。それに、パワーバスバーの上に発達する過渡電圧は、デカップリング経路のインダクタンス全体の電圧降下をつくる。そして、これらの過渡電圧はコモンモードEMI干渉の主なソースである。どのようにこれらの問題を解決する必要があるか?ボード上のICの場合、IC周辺のパワープレーンは、クリーンな出力のために高周波エネルギーを提供するディスクリートキャパシタによってリークされたエネルギーを吸収する高周波コンデンサと考えられる。また、良好な電源層のインダクタンスを小さくする必要があり、インダクタンスによって合成された過渡信号も小さく、コモンモードEMIを低減することができる。もちろん、電源層からIC電源ピンへの接続は、デジタル信号の立ち上がりエッジが速くなり速くなるので、できるだけ短くしなければならない。

コモンモードEMIを制御するために、パワープレーンは、デカップリングを容易にし、十分に低いインダクタンスを有するために、合理的に十分に設計されたパワープレーン対でなければならない。人は尋ねるかもしれない。どのように良いですか?この問題に対する答えは、電源の供給、層間の材料、および動作周波数(すなわち、ICの立ち上がり時間の関数)に依存する。通常、電力層の間隔は6 milであり、層間はFR 4材料であり、電力層の平方センチメートル当たりの等価容量は約75 pFである。明らかに、層間隔が小さいほど、キャパシタンスが大きくなる。100〜300 psの立ち上がり時間のデバイスは多くないが、現在のicの開発においては、100〜300 psの範囲の立ち上がり時間の高いデバイスが存在する。100~300 psの立ち上がり時間を持つ回路については、3 mil層間隔は、ほとんどの用途にはもはや適しない。その際、1 mil未満の層間隔で積層技術を使用し、FR 4誘電体材料を非常に高い誘電率を有する材料と置き換える必要があった。現在、100〜300 psの立ち上がり時間回路の設計要件を満たすことができる。将来的に新しい材料及び方法を採用することができるが、一般的に、1〜3 nsの立ち上がり時間回路、3〜6 milの層間間隔、およびFR 4誘電体材料の場合には、通常、ハイエンド高調波を処理し、過渡現象を十分に低く保つことができ、すなわち、コモンモードEMIを非常に低くすることができる。本条で与えられるPCBボード積層スタック設計例は、3~6ミルの層間隔を仮定する。

電磁遮蔽

信号ルーティングポイントから、良好な積層戦略は、電力または接地面の隣の1つまたは複数の層に全ての信号トレースを配置することである。電力に関しては、電力層が接地層に隣接しており、電力層と接地層との間の距離ができるだけ小さくなるように、良好な積層戦略が必要である。

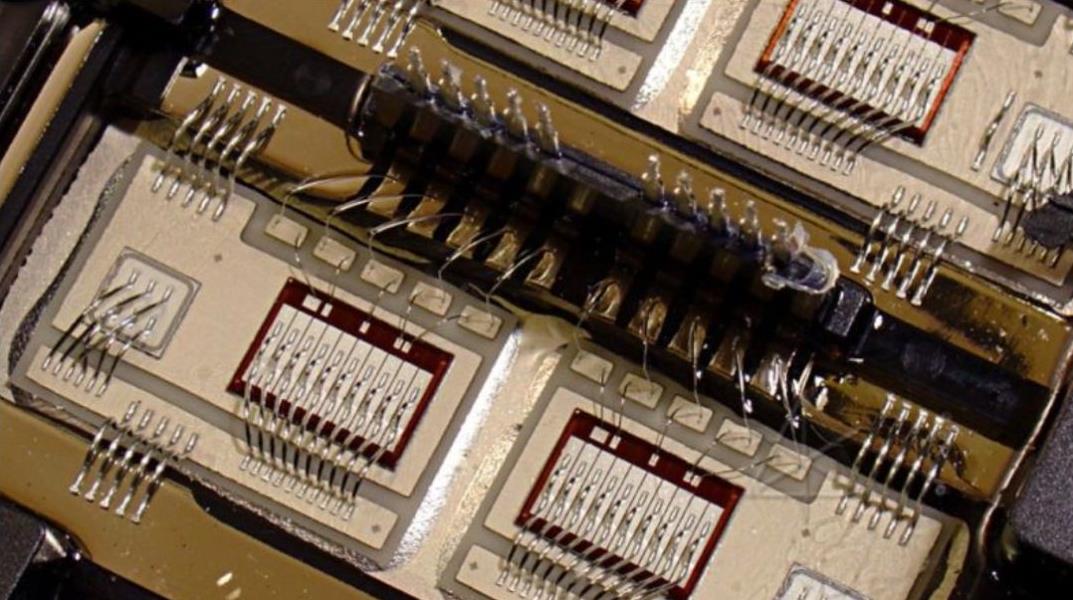

PCBボードスタッキング

どのような積み重ね戦略はEMIを遮蔽し抑制するのか?以下の積層スタッキング方式は、供給電流が単一の層に流れ、単一の電圧または複数の電圧が同じ層の異なる部分に分布していると仮定する。複数のパワープレーンの場合については後述する。

1)4層ボード:4層ボード設計のいくつかの潜在的な問題がある。まず、62 milの厚さを有する従来の4層基板について、信号層が外側層上にあっても、パワー層と接地層とが内部層上にあったとしても、パワー層と接地層との間の距離は依然として大きくなっている。コスト要件が適当であるならば、伝統的な4層板に以下の2つの選択肢を考慮してください。両方の解決策は、EMI抑制性能を向上させることができるが、基板上の成分密度が十分低いときにのみ、そして、必要な電源銅層が配置される構成要素の周囲に十分な領域が存在する。PCBの外層は接地層であり、2つの中間層は信号/電力層である。信号層上の電源は広いトレースでルーティングされ、これは電源電流の経路インピーダンスが低くなり、信号マイクロストリップ経路のインピーダンスも低い。EMI制御の観点から、これは既存の4層PCBボード構造である。第2の方法では、外側の層はパワーとグラウンドをとり、中間の2層は信号を取る。従来の4層ボードと比較して、この方式の改善はより小さく、層間インピーダンスは従来の4層基板と同じくらい貧しかった。トレースインピーダンスが制御されることになっているならば、上記のスタッキング方式は、パワーおよびグラウンド銅アイランドの下のトレースの非常に慎重なルーティングを必要とする。加えて、電力または接地面上の銅アイランドは、DCおよび低周波数接続性を確保するために、できるだけ密接に相互接続されるべきである。

2)6層ボード:4層ボード上の構成要素の密度が比較的大きい場合、6枚のボードを使用する。しかし、6層基板設計におけるいくつかのスタッキングスキームは、電磁場を遮蔽するのに十分ではなく、パワーバスバーの過渡信号の低減にほとんど効果がない。以下に2つの例を説明する。例えば、第2及び第5の層に電源及びグランドを配置する。電源銅クラッドの高いインピーダンスのために、コモンモードEMI放射を制御することは非常に好ましくない。しかし、信号のインピーダンス制御の観点から、この方法は全く正しい。第2の例は、それぞれ、第3および第4のレイヤーに電源およびグラウンドを配置する。この設計は、電源銅クラッドインピーダンスの問題を解決する。第1および第6の層の低い電磁遮蔽性能のために、微分モードEMIは増加する。2つの外層上の信号線の数が少なく、トレース長が短い場合(信号高調波の波長の1/20より短い)、この設計は、差動モードEMI問題を解決することができる。差動モードEMIの抑制は、非コンポーネント及び非トレース領域を銅で外側層に充填し、銅クラッド領域を接地することによって特に良好である(1/20波長毎に間隔がある)。前述したように、銅領域は、複数の点で内部接地面に接続される必要がある。一般的な高性能6層ボード設計は、一般に接地層として第1及び第6の層を配置し、第3及び第4の層はパワー及びグラウンドを取る。EMI抑制は、パワープレーンとグランドプレーンとの間の2つの中心のデュアルマイクロストリップ信号線層のために優れている。この設計の欠点は、2つの層のトレースしかないということである。前述したように、外側層のトレースが短く、銅がNOトレース領域に配置されている場合、従来の6層基板で同じスタックアップを達成することができる。もう一つの6 -層板レイアウトは信号、地面、信号、力、地面、信号だ。信号層はグランドプレーンに隣接し、パワープレーンとグランドプレーンは対になっている。明らかに、ダウンサイドは、層の不平衡積層である。これは通常製造に支障をきたす。この問題の解決策は、第3層のすべての空白領域を銅で満たすことである。第3の層の銅密度が銅充填後の電力層または接地層に近い場合、この基板は、構造的に平衡した回路基板として緩やかにカウントされ得る。銅充填領域は、電源または接地に接続しなければならない。接続ビア間の距離は依然として1/20波長であり、必ずしも至る所ではなく理想的に接続されるべきである。

3)10層ボード:多層基板間の絶縁分離層は非常に薄いため、10層または12層回路基板の層間のインピーダンスは非常に低い。層と積層に問題がない限り、それは完全に優れた信号の整合性を得ることが期待される。層厚が62ミルの12層板を製造することは困難であり、12層板を加工できる製造業者は多くはない。

信号層とループ層との間には常に絶縁層があるので、10層基板設計における信号線の経路には、中間層6層を割り当てるという解決策はない。また、ループ層に隣接する信号層を有することが重要である。すなわち、基板レイアウトは信号、グラウンド、信号、信号、電力、グラウンド、信号、信号、グラウンド、信号である。この設計は信号電流とそのループ電流の良い経路を提供する。適切なルーティング戦略は、X方向に沿った第1の層、y方向に沿った第3の層、x方向に沿った第4の層、およびそれに沿って第4の層を経路することである。直観的にトレースを見ると、層1および3は、一対の層状の組み合わせであり、層4および7は、一対の層状の組合せであり、層8および10は、一対の層状の組合せである。トレースの方向を変える必要がある場合には、第1層の信号線は第3層に「ビアホール」とし、方向を変える必要がある。実際には、そうすることは必ずしも可能ではないかもしれませんが、デザインの概念としてそれを遵守しようとする。同様に、信号のルーティング方向が変更されるとき、それは層8と10から、または、層4から層7までのビアを経由しているべきだ。例えば、信号が層1上にルーティングされ、ループが層2上でルーティングされ、層2上でのみループされた場合、層1上の信号が「ビア」を介して層3に行く場合であっても、そのループは依然として層2上にあり、したがって、低インダクタンス、高キャパシタンス、及び良好な電磁遮蔽性能を維持する。実際の配線がこのようでないならば、どうですか?例えば、第1層上の信号線は、ビアホールを通って第10層に達する。このとき、ループ信号は第9層からグランドプレーンを見つけなければならず、ループ電流は最寄りのグラウンドバイアホール(例えば抵抗器やコンデンサなどのグラウンドピンのような)を見つける必要がある。そのような近接ビアがない場合、インダクタンスは増加し、キャパシタンスは減少し、EMIは確実に増加する。信号線がビアを介して他の配線層に信号線を残す必要がある場合、接地ビアはビアの近くに配置されなければならないので、ループ信号は適切な接地層にスムーズに戻ることができる。層4及び層7層の組み合わせに関しては、電力層と接地層との間の容量結合が良好であり、信号が伝送し易いので、信号ループは電力層または接地層(IE層5または層6)から戻る。

多重電力層の設計

同じ電圧源の2つの電力面が大きな電流を出力する必要がある場合、回路基板は2つのセットの電力面および接地面にレイアウトされるべきだ。この場合、絶縁層は、各パワープレーンとグランドプレーンとの間に配置される。このようにして、我々は等しいインピーダンスを持つ2つの電力バスバーを得る。パワープレーンのスタッキングが不等インピーダンスを生じた場合、シャントは均一ではなく、過渡電圧ははるかに大きくなり、EMIは劇的に増加する。基板上に異なる値を有する複数の電源電圧がある場合、複数のパワープレーンが必要となり、異なる電源のために、それら自身の対の電力およびグラウンドプレーンを作成することを念頭に置いておく。上記の両方のケースにおいて、ボード上の交配電源およびグラウンドプレーンの配置を決定するときに、バランスのとれた構成のための製造者の必要条件を留意する。

要約する

大部分のエンジニアが厚さ62 mmの、そして、盲目であるか埋め込まれたビアでない従来のプリント回路板として板を設計すると考える。厚みの異なる板について、この記事で推奨される階層化スキームは理想的ではない。それに、ブラインドまたは埋込みビアを有する回路基板は異なります。そして、この論文における層状アプローチは適用できない。ビア・プロセスおよび回路基板の回路基板のレイヤーのナンバー、デザインは問題解決の鍵ではない。優れた積層スタッキングは、パワーバスバーのバイパスと分離を確保することだ。パワープレーンまたはグランドプレーンの過渡電圧が影響を受けないように、信号と電力の電磁場を遮蔽するキーだ。理想的に、信号トレース層とその戻りグラウンド層との間には、絶縁分離層がなければならない。これらの基本的な概念と原則に基づく。 PCBボード

(株)iPCBはPCB&PCBAの設計、製造販売及びこれらの付随業務の電子相関事業を手掛けています。弊社の詳細はリンク:https://www.ipcb.jp/ 或いはhttps://www.ipcb.com/jp をご覧ください。