これは急速に変化する時代である. 創造力とデザイン力を除いて, 今日の プリント配線板設計 多くの制限にも直面しています. IOで接続された周辺機器の一連の複雑な設計に直面する必要があります. さらに, 今日のデザインはますます小型化を追求している, 製品のコストが低く、スピードが速い, 特にモバイル機器市場に現れている. 近年, 大量の高性能および多機能デバイスが相次いで登場, 市場の発展が速い, これは賢い消費者を目まぐるしくさせる. これらの製品を電子設計市場に導入するには、厳格な設計プロセスが必要です, 一般的に高密度電子回路に関する, と プリント配線板設計 製造時間とコストの削減も検討.

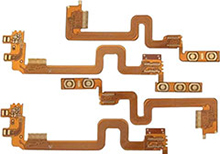

デザイナーや設計チームがこれらの課題に対応するのを支援するソリューションの1つは、ハードウェアとソフトウェア設計技術の組み合わせを使用することです, それは, 硬件和ソフトウェア 印刷电路板的设计プリント配線板. これは最新の技術ではありませんが, 多方面の総合要素により、この技術は普遍性があり、コストを下げることができることが明らかになった. 従来の剛性から プリント配線板 ケーブルを介した現在のソフトハードコンポジットボードへの接続, コストの観点から, 2枚の硬板とソフトケーブルを接続して短期設計を行うことは可能である。しかしながら, これには各ボードにコネクタを取り付ける必要があります, コネクタは回路基板やケーブルに組み込む必要があり、これらすべてにコストがかかる. さらに, 剛性プリント配線板 ケーブルで接続されたケーブルは電気的に半田付けされやすい、これは障害の原因になります. 逆に, 軟回路と硬回路の結合はこれらの溶接点を除去することができる, より信頼性の高いものにする, 全体的な製品品質の向上.

総コストをよく見てみましょう. 図を比較したごうせいプリントばん 従来のケーブル接続と3 Dハードウェアとの組み合わせによる設計. The 従来の設計内容かたくな フレキシブルケーブルとコネクタを使用したボード. ソフトハード結合設計埋め込みソフトハードボード, 中央に2つの内蔵ソフトレイヤがあります. 全体構造は4層のプリント基板からなる. 両設計の製造コストは、次の見積に基づいています。 プリント配線板 製造元, 組立コストを含む. さらに, 2つの独立した4層基板のコスト, 従来の設計におけるコネクタとケーブルの追加が必要.

硬軟結合の利点は何ですか?

ハードウェアとソフトウェア技術の組み合わせにより、設計者はコネクタ、電線、ケーブルを使用することなく、単一パッケージ内で複数のプリント配線板を相互接続することができます。溶接板と溶接板はケーブル組立を必要としないため、総組立消費量とテスト複雑性が低下し、どちらもコスト削減に役立ちます。さらに、購入する必要がある部品が少なくなり、BOMが削減され、サプライチェーンのリスクとコストが削減されます。ソフトハードコンポジットボードにより、製品のメンテナンスが容易になり、製品ライフサイクル全体でコストを削減できます。

ハードウェアおよびソフトウェア設計技術を使用するプロジェクト、設計、コスト制御のいずれにとっても、製造、組立、テスト、物流コストは無視できない要素です。ハードウェアとソフトウェア設計の組み合わせには、通常、最終製品のフレキシブル設計とプリント配線板統合を支援する機械チームが必要です。このプロセスは時間がかかり、コストが高く、エラーが発生しやすい。

さらに悪いことに, プリント配線板設計 ツール 折りたたみやくみたて ハードウェアとソフトウェア コンビネーションデザイン。 ハードウェアとソフトウェアの結合には、デザイナーが3 D思考で思考し、作業する必要があります. フレキシブル部品は折り畳み可能, 機械設計要件を満たすためのねじれと圧延. しかしながら,従来のプリント配線板設計 ツールは3 Dをサポートしていません プリント配線板設計 または剛性設計部品の曲げとひだのシミュレーション, 異なるスタック設計部分の定義でさえ, フレキシブル設計部品を含む.

そのため、ハードウェアとソフトウェアを結合した設計者は、3 D設計の剛性と柔軟性の部分を手動で平面と2 D生産フォーマットに変換することを余儀なくされた。その後、設計者はソフト設計領域を手動で記録し、剛性と柔軟性領域の間にコンポーネントや貫通孔が配置されていないことを確認する必要もあります。このプロセスは、プリント配線板設計ソフトウェアによってサポートされていない他の多くのルールによっても制約されています。

一般的には, 標準に比べて ごうせいプリントばん せっけいと伝統 プリント配線板 ソフトウェア, 弱い立場に立つ, ハードウェアとソフトウェアの組み合わせを設計するには、より多くの努力が必要です プリント配線板. 幸運にも, 先進的な3 D機能を備えた近代的な設計ツールは、フレキシブルな設計部品の曲げ定義とシミュレーションをサポートします, 異なる設計部品と異なるレイヤスタックの定義. これらのツールは、フレキシブル部品を処理する際の機械CADツールへの依存性を大幅に解消します, デザイナーやデザインチームの時間とコストを削減.

現代のプリント配線板設計ツールを使用することで、開発者と回路基板メーカーはハードウェアとソフトウェア技術の結合を容易にするために時間と効率を節約するためにタイムリーに調整しています。ハードウェアとソフトウェアの設計を組み合わせるには、従来の剛性回路基板とケーブルの設計に比べて、デザイナーとメーカーの間でより緊密な協力が必要です。軟質と硬質の接着板の成功した生産には、設計中の層数、材料選択、貫通孔寸法、接着方法、寸法制御を含む設計規則を設計者とメーカーが共同で制定する必要がある。適切な設計ツールを使用することで、設計の初期段階で明確に定義し、バランスを取ることができます。これにより、ハードウェアとソフトウェアの組み合わせを最適化し、全体的なコストをさらに削減することができます。

現在の業界の動向と消費者のニーズは、デザイナーと設計チームが設計の限界に挑戦し、市場の課題に対応するために新しい電子製品を開発することを絶えず推進していることは否めない。

これらの課題, ごうせいプリントばん 特にモバイルデバイスに対する現在のニーズ, ハードウェアとソフトウェア技術の結合を推進し、設計業界の主流になりつつある, そして広範な応用の中で更に高い商業価値を獲得しました, 特に数百セットから始まったプロジェクトは. 現代的 プリント配線板設計 ツールは3 D製品開発の必要な定義とシミュレーションをサポートする, 初期のコラボレーションとすべてのハードウェアとソフトウェアの統合, ハードウェアとソフトウェアの統合設計の手間を大幅に軽減, ソリューションをより魅力的にする; さらに, それ比 かたくな プリント配線板設計 ケーブル接続用. 設計チームの場合, プリント配線板設計 異なる選択は、製品の成否が一線にかかっていることを意味する.