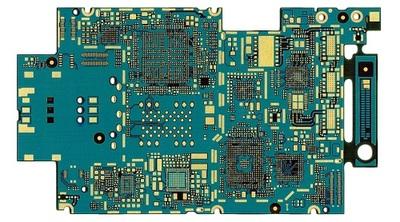

PCB多層板は特殊なプリント配線板である。既存のフィーチャーは一般的に特殊です。例えば、PCB多層基板は回路基板に存在する。このPCB多層板は、機械がさまざまな回路を伝導するのを助けることができる。また、断熱の役割も果たすことができます。電気がぶつかり合うことはないので、完全に安全です。より高性能なPCB多層板を使用したい場合は、プリセットに注意しなければなりません。次に、PCB多層板をプリセットする方法について説明します。

PCB多層板プリセット:

階数とサイズ

いずれのプリント基板においても、他の構成部品と正しく組み付けられるという問題がある。そのため、プリント基板の形状とサイズは製品全体の構造に基づいていなければならない。しかし、生産技術の観点から見れば、できるだけ簡単にしなければならない。アスペクト比の矩形の差は大きくなく、組み立てやすく、生産性を高め、労働力コストを低減する。

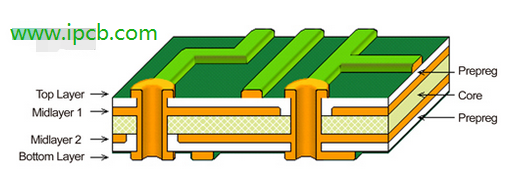

階数は必要な要件に基づいて決定する必要があります

多層板の各層は対称であるべきであり、好ましくは均一な銅層、すなわち4層、6層、8層である。積層バランスがとれていないため、板の外観が反りやすく、特に外面に取り付けられた多層板については、より注意しなければならない。

部品の位置と取り付け方向

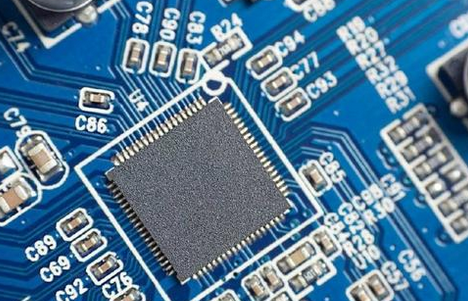

1.回路の傾向を満たすために、素子の位置および取り付けと配置の方向を回路原理から考慮しなければならない。振幅の配置が合理的かどうかはプリント基板の性能に直接影響し、特に高周波アナログ回路に対して、素子の位置と振幅の配置要求はより厳しい。

2.部品の合理的な配置はある意味でPCBプリセットの成功を説明した。そのため、プリント基板の布図と投票グループの布図の初めに、回路原理を注意深く分析しなければならない。まず、大型集積回路、大電力トランジスタ、信号源などの特殊な部品の位置を確認し、次に他の部品を配置して、干渉要因を防止する必要があります。

3.一方、PCBのグループ構造から問題を考慮して、素子の配置が不均一にならないようにしなければならない。これはPCBの美しさに影響を与えるだけでなく、組み立てやメンテナンスオフィスにも多くの不便をもたらしています。

電線層と配線面積の要件

通常、多層プリント基板の配線は、回路機能に応じて実現される。外層に配線する場合は、溶接表面にマルチ配線する必要がありますが、素子表面には配線が少ないため、プリント基板のメンテナンスやトラブルシューティングに役立ちます。穏やかな姿勢をした細くて密な電線と妨害された信号線は通常、内層に置かれている。平面または表面サイズの大きい銅箔は、内層と外層に均一に分布しなければならず、これは板材の反りを減らし、めっき中に表面により平均的なコーティングを得るのに役立ちます。加工による印刷配線の損傷や層間短絡を回避するために、内外配線領域の導電パターンと板縁との距離は50 milより大きくしなければならない。

配線方向と線路幅の要件

複数

ワイヤ幅:0.5、1、0、1.5、2.0、

許容電流:0.8、2.0、2.5、1.9、

導体抵抗:0.7、0.41、0.31、0.25、

配線するときは、同じ幅にも注意しなければなりません

ドリル体積とスペーサー要件

1.多層板上のアセンブリのドリル量は、選択したアセンブリのピン寸法に関係しています。ドリル穴が小さすぎると、部品の組み立てやスズ充填に影響します。ドリル穴が大きすぎると、溶接点が不足しています。一般的に、素子孔径とガスケット体積の計算方法は以下の通りである:

2.部材孔径=部材ピン径(又は対角線)+(10〜30 mil)

3.部品スペーサ直径-部品孔径+18 mil

4.ビア直径は主に完成品プレートの厚さによって決定される。密度の高い多層板については、板厚の範囲内に制御する必要があります:孔径は5:1です。ビアガスケットの計算方法は以下の通りである:

5.Viapad直径-ビア直径+12 mil。

動力層、地層分割、穴開け要件

多層PCBの場合は、少なくとも1つの電源層と1つの層が必要です。プリント基板上のすべての電圧は同じ電源層に接続されているため、電源層を分割して分離する必要があります。遮断線の体積は一般的に適切であると考えられるが、20〜80 milの線幅は適切である。電圧が高すぎると、分離線が厚くなります。

溶接の過程で、信頼性を高め、大平面または物体表面における金属の吸熱を減らすために、普通の継ぎ手標識板を花穴パターンにプリセットしなければならない。スペーサ孔径が孔径+20 MIL以上の安全距離要件

安全距離の設定は電気安全の要求に適合しなければならない。一般に、外導体と内導体との間の最小距離は4ミルより小さくてはならない。配線を配置できる場合は、歩留まりを向上させ、完成品プレートの危険性を減らすために、できるだけ間隔を大きくしなければなりません。フルボードの耐干渉性に関する要件の追加

多層プリント基板のプリセットについても、基板全体の耐干渉性に注意しなければならない。各ICの電源と接地付近にフィルタコンデンサを追加する場合、ICの容量は473または104である。b.プリント基板上の敏感な信号に対しては、付属のシールド線を増やし、信号源付近の配線をできるだけ減らすべきである。c.合理的な接地点を選択する。

電源層、層分割、開口の要件多層PCBには、少なくとも1つの電源層と1つの層が必要です。プリント基板上のすべての電圧は同じ電源層に接続されているため、電源層を分割して分離する必要があります。遮断線の体積は一般的に適切であると考えられるが、20〜80 milの線幅は適切である。電圧が高すぎると、分離線が厚くなります。

溶接の過程で、信頼性を高め、大平面または物体表面における金属の吸熱を減らすために、普通の継ぎ手標識板を花穴パターンにプリセットしなければならない。

スペーサの孔径が孔径+20 MIL安全距離以上の設定は電気安全の要求を満たすべきである。一般に、外導体と内導体との間の最小距離は4ミルより小さくてはならない。配線を配置できる場合は、歩留まりを向上させ、完成品プレートの危険性を減らすために、できるだけ間隔を大きくしなければなりません。

基板全体の耐干渉性体験に対する要求を増加し、多層プリント配線基板のプリセットに対しても、基板全体の耐干渉性に注意しなければならない。各ICの電源と接地付近にフィルタコンデンサを追加する場合、ICの容量は473または104である。b.プリント基板上の敏感な信号に対しては、付属のシールド線を増やし、信号源付近の配線をできるだけ減らすべきである。c.合理的な接地点を選択する。

PCB多層板のデフォルト方法はすでに理解しているに違いないが、パラメータが何であるかは分からない。PCB多層板の最小孔径は通常0.4 mmであり、これは必要なプリセットである。PCB多層板をプリセットする場合は、その厚さと寸法を電気用途に適した範囲に調整しなければなりません。大きすぎるのはよくありません。小さすぎるのも大変です。表面処理を行う際には、金メッキの形式を選択しなければなりません。そうしないと、絶縁の特殊な性能が失われる可能性があります。