1. PCBサイズ

[背景説明]

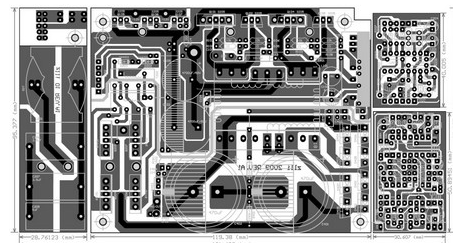

PCBのサイズは、電子処理製造ライン装置の能力によって制限される。したがって,製品システム計画を設計する際に適切なpcbサイズを考慮すべきである。

(1) The maximum PCB size that can be mounted on SMT equipment comes from the standard size of PCB材料, most of which are 20"*24", それで, 508mm*610mm (rail width)

2)推奨サイズはsmt生産ラインの設備に合った大きさで,各装置の生産効率を発揮し,設備ボトルネックを解消した。

3)小型のpcbsでは,生産ライン全体の生産効率を向上させるために設計されるべきである。

設計条件

(1)一般的に、PCBの最大サイズは、460 mm * 610 mmの範囲に制限されるべきである。

(2)推奨サイズ範囲は(200〜250)mm*(250〜350)mm、アスペクト比は<2である。

(3)<125 mm * 125 mmの大きさのPCBSでは、適切なサイズを設定する。

PCB形状

[背景説明]

SMTの製造装置は、PCBを輸送するためにガイドレールを使用しており、特に、コーナーの隙間を有するPCBsを不規則な形状でPCBに輸送することはできない。

設計条件

(1)PCBの形状は丸みを帯びた規則的な正方形でなければならない。

(2)送信プロセスの安定性を確保するためには、基板の凹凸形状を規格化された正方形に変換し、特にはんだ付け用ジョーズカード基板の送信工程を回避するために、コーナーギャップを埋める必要がある。

3)純粋なsmt板では隙間を許容するが,ギャップサイズはその辺の長さの3分の1以下である。この要求を超える場合は、設計プロセス側を埋めるべきである。

(4)挿入側の面取り設計に加えて、金指の面取り設計も、(1〜1.5)×45°の面取りで設計し、挿入を容易にする。

送信側

[背景説明]

搬送端の寸法は装置の搬送ガイドレールの要求によって決まる。印刷機、載置機、リフロー半田付け装置の場合、搬送端は3.5 mm以上が必要である。

設計条件

(1) In order to reduce the deformation of the PCB 半田付け, 送信されたPCBの長辺方向は一般に送信方向として使用される差し押さえPCB用, 伝送方向としては、長辺方向も使用すべきである.

(2)一般的には、送信側としては、PCBまたは射出送信方向の両面を用いる。送信側の最小幅は5.0 mmである。送信側の前後には、部品やはんだ接合部はない。

3)非送信側,smt機器に制約はない。2.5 mmのコンポーネント禁止領域を予約するのがベストです。

位置決め穴

[背景説明]

挿入処理、アセンブリ、およびテストのような多くのプロセスは、PCBの正確な位置決めを必要とする。このため、一般に位置決め孔を設計する必要がある。

設計条件

(1)各PCBについては、少なくとも2つの位置決め孔を設計し、1つは円形であり、他方は長い溝形状であり、前者は位置決めに用いられ、後者はガイドに使用される。

ポジショニング・アパーチャは特別な要件はなく、自分の工場の仕様に合わせて設計することができます。推奨直径は2.4 mm、3.0 mmです。

位置決め孔は、非メタライズホールでなければならない。PCBがパンチされたPCBであるならば、位置決め穴は剛性を強化するために穴プレートで設計されなければなりません。

ガイド孔の長さは、一般に直径の2倍である。

位置決め穴の中心は送信端から5.0 mm以上離れていなければならず、2つの位置決め孔はできるだけ遠くになければならない。PCBの反対側の隅に配置することをお勧めします。

(2)混合PCB(PVC)を装着する場合は,位置決め孔の位置を同じにする必要があり,前面と背面との間でツーリングの設計を共有できる。

位置決めシンボル

[背景説明]

最新の配置機,印刷機,光学検査装置(aoi),はんだペースト検査装置(spi)などはすべて光位置決めシステムを使用している。したがって、光学的位置決めシンボルはPCB上で設計されなければならない。

設計条件

(1)位置決め記号は、グローバルな位置決め記号(大域的な基準)及び局所的な位置決め記号(ローカル基準)に分割される。前者はボード全体の位置決めに使用され、後者は内接サブボードまたはファインピッチ成分の位置決めに使用される。

(2)光学式ポジショニングシンボルは、正方形、ダイヤモンド状円、クロス、チックタックつま先などに設計でき、高さは2.0 mmである。一般的には、約1.0μmのラウンド銅定義パターンを設計することが推奨される。材料色と環境とのコントラストを考慮して、光学的位置決めシンボルより1 mm大きい非はんだ付け領域を残す。その中に文字は存在しません。同じ板の上で、各々のシンボルの下の内層の銅箔の有無は一貫していなければなりません。

3)smd部品を用いたpcb表面では,基板の3次元位置決めのために3枚の光学位置決め記号を基板の隅に配置することが推奨されている(3点は,はんだペーストの厚さを検出できる平面を決定する)。

(4)インプラント用には、ボード全体の3つの光学的位置決めシンボルに加えて、2つ又は3つの光学的位置決めシンボルを各ユニットボードの対角線上に配置するよう設計することが好ましい。

5)中心距離が0 . 5 mm,中心距離が0 . 5 mmのbgaのqfpなどのデバイスに対し,正確な位置決めを行うために,ローカル光位置決め記号を対角コーナに設定する。

(6)両側に部品を搭載している場合は、両側に光学式の位置決め記号がある。

(7) If there is no positioning hole on the PCB, 光学位置決めシンボルの中心は、6以上でなければならない.から5 mm PCB送信端. PCBに位置決め穴があるならば, 光学位置決めシンボルの中心は、PCBの中心に近い位置決め孔の側に設計されるべきである.