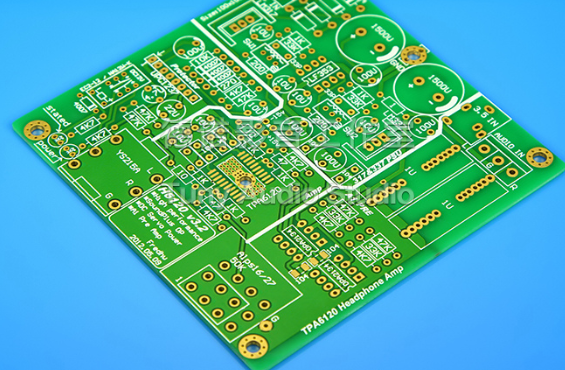

PCBはprintedClipboardです, プリント回路基板. これは、電子製品の最も基本的なコンポーネントの一つです. 中国の急速な発展により、電気性能やその他の要件の改善は、業界で大きな変化につながっている, 特に関連材料の交換と改良, これは新しい傾向を引き起こした. 関連するプロセスの理解PCBボード生産この変更を理解するのに非常に役立つ.

以下にいくつかの典型的な関連するプロセスを紹介します。それがプロセス導入であるので、それは回路設計、エンジニアリング図面と否定物と他の生産設計を含みません。さらに、PCBは、フレキシブル基板、硬質基板、および剛性フレックスボードのような異なる分類を有しているので、導電層によれば、単層、二層、4層などに分割することができ、ここでは典型的な4層の剛体板製造プロセスがある。

最初のステップは、材料を切断することです。その名の通り材料を準備する。これは非常に簡単です。購入された二重層銅クラッドラミネートをワークパネルサイズにカットします。例えば、購入したものは1.5 x 1である。工場内の機器に適した長さ8 m、長さ8 m、長さ8 mにカットされた装置は、切断機です。切断後、切断後にスクラッチと銅のエッジ傷を防ぐためにエッジングが行われます。

材質はFR - 4銅張積層板である。銅箔は厚さ0.5μzで厚さ約18μmである。銅の1オンスが1平方インチに広がり、銅箔の厚さが約36μmであり、その後のエッチング後の銅箔が形成されることにより、PCBボードの回路が形成される。その中には、エポキシや他のコロイドをガラス繊維布に含浸させたPPや断熱材として使用されるプリペグ用のプリプレグがある。pp材料も異なった厚さを有する。ホットプレス時には、1〜2枚のシートを厚さに応じて使用する。モデルは1080、7628などの業界で同じです。

このprepregは物質変化のポイントです。5 gの通信製品は,高放熱,低誘電率,低透過損失のための新しい要件を有し,材料変更設計が必要である。

第2工程では、前処理で基板を組み立てラインに送り、銅箔表面の汚れをアルカリ水で洗浄し、表面の酸化物を酸性水で洗浄し、乾燥膜の密着性を良好にする。

番目のステップは内層の生産です. 内層と呼ばれるのは、4層板と2層銅箔回路がPCB基板スタック.全体のプロセスは、環境を制御している千レベルクリーンルームで実行されて. 積層機, 露光機, 湿式エッチングラインその他の装置.

まず、ドライフォトレジスト膜を取り付ける。

露光後、露光機は光源を発し、光はあらかじめ設計された回路写真を通過してフォトレジストの表面にパターンを形成する。

開発とエッチング

残留フォトレジストを剥離した後、回路は銅クラッド基板上に残される。完成後、改行や短絡があるかどうかを検査する。

検査後、その後のプレス工程で銅箔とPPプリプレグの接着力を高めるために、銅箔表面に酸化銅及び酸化第一銅を形成するブラウニング処理を行う。この時点で内層生産が完了する。

第4の工程は、完成した内層に基づいて積層内層、プリプレグ、銅箔を加熱するプリプレグを用いて4層構造を形成することである。

ホットプレス用大平板ホットプレスを使用。PPの主成分はエポキシ樹脂である。約150度で数十kgの圧力を加え、1時間以上加熱・冷却などのホットプレス処理を行った後、このようなホットプレス処理を4層構造とする。

第5ステップは、ホットプレス4層ボードのPCB穴あけは、デザインによると、穴に穴を作るために高速穴のマシンを使用して、さまざまな直径、穴を介して、半透目のブラインドホールなどのように、高精度の穴をエッチングするためにレーザーマシンを使用する必要があるいくつかのHDI高密度ボードがあります。

また、PCBをドリル加工する際には、アルミ箔で放熱性を高め、飛散物を減少させる。いくつかの積層木材チップボードも、製品の平坦性を確保し、ドリルの異常な使用を防ぐために積み重ねられている。

第6の工程は、銅メッキPTHであり、ドリル穴の表面に銅をめっきすることで、異なる銅箔層間の電気伝導を実現することができる。

第7のステッププレートメッキは、一度の銅とも呼ばれます。これは、表面銅箔の厚さを大きくするためであり、表面に6〜8μmの銅をめっきする必要がある。

第8の工程は、外層回路の製造である。これは内側の層と非常に似ています。ドライフィルム,露光,現像,エッチングである。

私は個人的には、この原則の原則は電子産業で最も古典的なプロセスであると感じている。それはPCB、タッチスクリーン、液晶画面、または半導体チップ業界であるかどうか、彼らはすべて同じですが、精度は異なります。それは、ミリメートル、マイクロメーターとナノメートルレベルです。

第九段階, グリーンオイル, 大部分の PCBボード グリーンです, 少量も青色, 赤, 黄色または黒, 銅は空気中でとても不安定だから, 酸化しにくく、傷つきにくい, etc., それは、保護のために緑の油を印刷しています, 緑色のインクの層を印刷する, グリーンオイルの焼成と硬化, そして露出, 現像・洗浄, 基本的にボードの外観が出てくる.

第10ステップは印刷です。PCBには白いロゴがたくさんあります。緑の油が印刷されたあと、それらのロゴテキストは印刷される必要があります。

第11のステップ、錫のリードプロセス、将来のコネクタが必要とされるいくつかの穴のために、あなたは銅箔を保護して、SMT表面実装を容易にするためにスズをスプレーする必要があるか、より良い導電接触抵抗と磨耗抵抗のために金フィンガー領域をニッケルと金でメッキするのを必要とします。例えば、図中の各穴とパッドの錫。以下に示すように、TiN噴霧炉内に高温で噴霧し、ホットエアーレベリングと呼ぶ。

第12段階では、ワークパネル上の各種形状、V溝等をドリル加工して加工する。

以上が典型的なPCBボード製造工程である。最後に、機能をテストし、外観をチェックし、パッケージを出荷します。