本実用新案は多段HDI剛性フレキシブルPCB技術分野に関し、具体的には多段HDI軟性硬性結合板構造に関し、軟質板を含み、軟質板には流動しない粘着シート、銅被覆コア板と多層レーザーコーティングが順次設置され、銅被覆コア板にはコア板層と銅被覆層が含まれ、流動しない粘着シートには剛性フレキシブルウィンドウが設置され、銅被覆コア板上の銅被覆層には環状隔離溝が設置され、銅被覆層は環状隔離溝に囲まれて銅片を形成する。

背景技術:

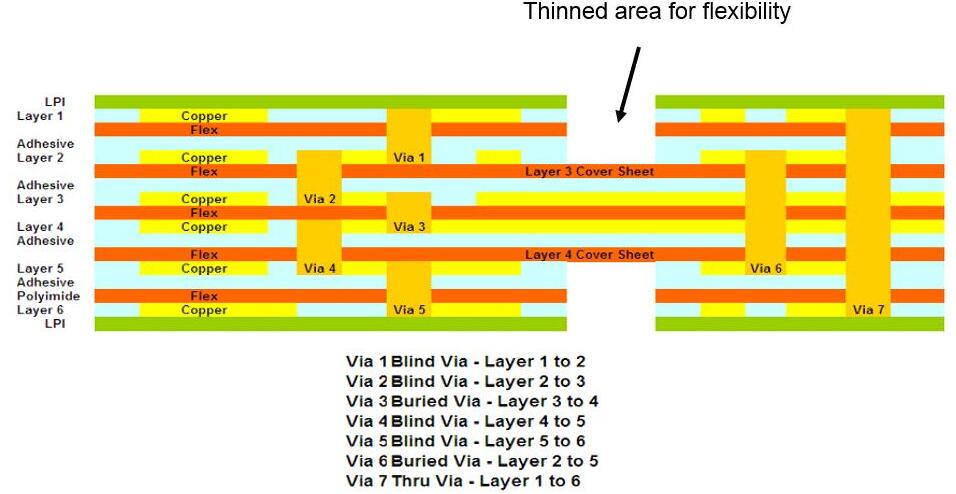

プリント基板(PCB)は重要な電子部品である。電子部品の支持と電子部品の電気的接続の提供者である。現在、PCB業界の急速な発展に伴い、その応用はますます広くなっている。電子機器から電子時計、電卓、汎用コンピュータ、通信電子機器、軍事兵器システムまで、集積回路と他の電子部品があれば、それらの間の電気的相互接続にPCBが使用されます。従来の剛性板の直接窓開けの製造方法では、レーザー穴あけ前であれ機械穴あけ後であれ、膨張または脱膠が必要であり、特に多板HDI(High Density Interconnect)板は、複数回の膨張または脱膠処理を経る必要があり、フレキシブル配線板の基板と被覆膜の表面に大きな腐食をもたらし、被覆膜表面が変色し、光沢がない。深刻な場合は、回線露出の問題になります。また、HDI PCBボードは複数回ラミネートする必要があり、各ラミネートボードは窓を開ける必要があります。各積層板の窓化は二次外回路完成後の上昇と下降を測定することによって補償する必要があるため、生産過程が長く、生産コストが高い、また、整列中には、整列偏差のために接着剤のオーバーフローが大きすぎて、小窓のフレキシブルパネル領域を覆ってしまう可能性があります。

HDIハードフレキシブルPCB

本実用新案の内容:

本実用新案の目的は従来技術の不足に対して、多段HDIソフトハードコンビネーションプレート構造を提供し、生産プロセスを簡略化し、生産コストを下げ、製品の生産効率と精度を高めた。

上記目的を達成するために、本考案で採用された技術案は以下の通りである:

可撓性板を含み、可撓性板の上に銅被覆コア板と多層レーザークラッド層が順次設置され、銅被覆コア板は可撓性無流動粘着シートと結合され、銅被覆コア板はコア板層の上端面と下端面にそれぞれ設置されたコア板層と銅被覆層を含み、無流動粘着板は可撓性板の窓開き面積に対応する位置に可撓性板窓を設け、銅被覆コア板の中の無流動粘着層に接続された銅被覆層の上に可撓性板の窓開き面積に対応する環状の隔離溝を設け、銅上の位置は可撓性板の窓領域に対応するクラッド層環状の隔離溝に囲まれて分離され、銅板を形成する。

注:

フレキシブル配線板の上方のフレキシブル配線板窓位置には被覆膜が設けられている。

レーザ添加層は、内層から外層にかけて、誘電体層、銅箔層、電気銅めっき層を含む。

誘電体層の厚さは0.3μM以下である。

好ましくは、誘電体層の厚さは0.05及び0.2 mmである。

最外層レーザ層の外面にはソルダーレジストインク層が設けられている。

各層にはドリル穴があり、隣接する2層のドリル穴が交互に配置されています。

本実用新案の利点は:本実用新案は軟板を含み、前記可撓性板には銅被覆コア板と多層レーザーコーティングが順次設置され、前記銅被覆コアと前記軟板は無流動粘着シートによって粘着され、前記銅コア板はコア板層と前記コア板層の上下端にそれぞれ設置された銅被覆層とを含み、前記無流動粘着板は可撓性板の窓開き面積に対応する位置に軟板窓が設置され、前記銅被覆コア板上の無流動粘着層に接続された銅被覆層には可撓性板の窓開き面積に対応する環状隔離溝が設置されていることである。前記銅被覆層上の前記軟板の窓領域に対応する位置は、前記環状分離溝に囲まれて分離され、銅片が形成される本実用新案は、軟板に付着した流動性のない粘着シートを窓開けするだけでよく、他の層は窓開けを必要としない。その後のプロセスは、各層の二次外層及び窓の上昇及び下降を測定する必要なく、板紙の製造プロセスに完全に準拠して行うことができる。外層図形が完成したら。硬軟結合板の軟板領域の窓は、機械的及びレーザブラインドミリングにより行うことができる。同時に、エッチング過程において板縁の銅をエッチングすることができ、硬軟結合板縁の残銅現象を回避し、生産プロセスと生産周期が短い。硬軟結合区の拡散ゴムは均一で、生産コストが低く、生産効率と精度が高い、また、銅パッチはレーザー火傷被膜を防ぐことができ、同時に窓を開けた後の廃棄物と一緒に脱落することもでき、製造過程を簡略化した。

具体的な実施形態:

1.軟板Iには銅被覆コアプレートと多層レーザー付加層5が順次設けられている。銅被覆コアプレートと軟板Iは、流動しない粘着シートによって結合される。流動しない粘着シート2は、流動しない半硬化シートである。銅被覆コアプレートは、コアプレート層4の上端面及び下端面にそれぞれ設けられたコアプレート層3及び銅被覆層4を含む。非流動粘着シート2は、ソフトプレート窓開口領域に対応する位置にソフトプレート窓21が設けられている。銅被覆コアプレート上の非流動粘着シート2に接続された銅被覆層3には、軟板窓開口領域に対応する環状の隔離溝31が設けられている。銅被覆層3は、軟板窓の開口領域に対応する位置にあり、環状の分離溝31に囲まれて分離されて銅板3を形成する

2.銅板32はレーザ光を遮蔽し、レーザ光による基板の損傷を回避するためにレーザ穿孔深さを制限することができる。軟板Iは、軟板窓21の位置に、軟板Iを保護するための被覆膜6が設けられている。

フレキシブル合板の窓開け方法は、機械的深さを使用してブラインドミリングを一定の深さに制御し、レーザーブラインドミリングを使用して窓を開けることである。主に2つ以上の段階を持つ製品に使用されます。柔軟性と剛性を組み合わせたHDI製品は、軟板Iから外層までの総厚さが0.25 mmを超え、8層を超えるのが最適である。機械的ブラインドミリングはピン位置決めを採用しているが、レーザブラインドミリングは銅板32の対応するレベルでレーザターゲットを設計し、この層のターゲットをアライメントの基礎として、レーザ位置の正確性を確保する必要がある。本実用新案の生産技術は簡単であり、ソフトハードコンビネーションプレートの高次HDI製品の生産と設計に非常に適している、内層軟板Iと外層硬板は外層上で同時に加工製造される。外層の製造プロセスは通常の剛性板の製造プロセスと基本的に同じである。同時に、皮膜6、軟板1と金指を生産過程で薬液汚染から効果的に保護することができる、内部溝が小さく、機械ミリングではできない製品に使用できます。

本実用新案では、他の層の窓を開ける必要なく、軟板Iに貼付された流動しない粘着シート2上の窓を開くだけでよい。第1の押え板の後、剛性板の製造プロセスに完全に従って後続プロセスを行うことができ、第2の外層の膨張と収縮を測定する必要はなく、各層の窓を開く必要もない。外層図形が完成したら、機械とレーザーブラインドミリングによって軟板フレキシブルプレートI領域の窓製作を完成することができる。同時に、エッチング中に板縁の銅をエッチングすることができ、縁銅が残留して硬軟結合する現象を回避することができる。

もちろん、以上は本実用新案多段HDI剛性柔和併用型の好ましい実施形態にすぎないので、本実用新案登録の範囲内で説明された構造、特徴及び原理に基づいて行われた任意の等価な変更又は修正は本実用新案登録の範囲内に含まれる。