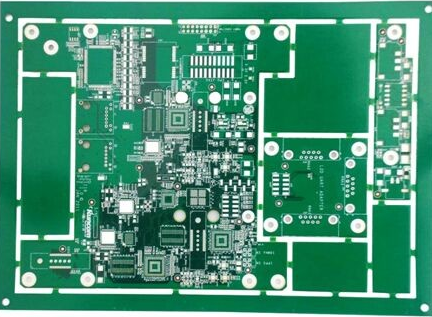

EMI問題を解決する多くの方法があります. 最近のEMI抑制法を含む:EMI抑制被覆の使用, 適切なEMI抑制部品の選択, EMIシミュレーション設計. 最も基本から始まる PCBプリント回路基板レイアウト, EMI放射と制御技術の制御におけるPCB層スタッキングの役割について論じる.

パワーバス

ICの電源ピンの近くに適切な容量のコンデンサを適切に配置することにより、IC出力電圧がより速くジャンプすることができる。だがここで問題は終わらない。コンデンサの限られた周波数応答のために、コンデンサは完全な周波数帯できれいにIC出力を駆動するのに必要な高調波電力を生成することができない。加えて、パワーバス上に形成された過渡電圧は、デカップリング経路のインダクタンスを横切って電圧降下を形成し、これらの過渡電圧は、主共通モードEMI干渉源である。どのようにこれらの問題を解決する必要がありますか?

我々の回路基板上のICに関しては、IC周辺の電力層は、高周波エネルギーをクリーン出力のために提供するディスクリートキャパシタによって漏洩されるエネルギーの一部を収集することができる優れた高周波コンデンサとみなすことができる。また、良好なパワー層のインダクタンスは小さいので、インダクタンスによって合成された過渡信号も小さく、コモンモードEMIを低減することができる。

もちろん、デジタル信号の立ち上がりエッジがより速く、より速くなっているので、パワー層とIC電源ピンとの間の接続は可能な限り短くなければならない。そして、ICパワーピンが位置するパッドに直接接続するのがベストである。これは別々に議論する必要がある。

コモンモードEMIを制御するために、パワープレーンはデカップリングを助けなければならず、十分に低いインダクタンスを有する。このパワープレーンは、パワープレーンのよく設計されたペアでなければなりません。誰かが尋ねるかもしれない、どのように良い良いですか?この問題に対する答えは、電源の供給、層間の材料、および動作周波数(すなわち、ICの立ち上がり時間の関数)に依存する。一般的に、パワー層の間隔は6 milであり、層間はFR 4材料であり、平方インチ当たりのパワー層の等価キャパシタンスは約75 pFである。明らかに、層間隔が小さいほど、キャパシタンスが大きくなる。

100〜300 psの立ち上がり時間のデバイスは多くないが、現在のIC開発速度によれば、100〜300 psの範囲の立ち上がり時間の高いデバイスが占める割合が高い。100〜300 psの立ち上がり時間を持つ回路では、3 mil層間隔は、ほとんどの用途にはもはや適しない。その際,1 mil以下の層間隔で積層技術を使用し,fr 4誘電体材料を高誘電率材料に置き換える必要があった。現在、100〜300 psの立ち上がり時間回路の設計要件を満たすことができる。

新しい材料と新しい方法が将来使用されるかもしれませんが, 今日のために、La, 3~6ミルの層間隔とFR 4誘電体材料, 通常、ハイエンド高調波を処理し、過渡信号を十分低くすることができる, 即ち, コモンモードEMIは、非常に低い. The プリント基板 この記事で与えられた積層スタッキングの例は、3〜.

電磁遮蔽

信号トレースの観点から、良好な積層戦略は、1つまたは複数の層に全ての信号トレースを置くべきであり、これらの層は、パワー層または接地層の隣にある。電源に関しては、電力層が接地層に隣接しており、電力層と接地層との間の距離ができるだけ小さいことが、良好な積層戦略であるべきである。これは我々が「階層化」戦略と呼ぶものです。

PCBプリント回路基板スタッキング

どのようなスタック戦略は、EMIを抑制し、抑制するのに役立ちますか?以下の積層スタッキング方式は、電源電流が単一の層に流れ、単一の電圧または複数の電圧が同じ層の異なる部分に分布していると仮定する。複数のパワー層の場合については後述する。

4層板

4層のボード設計にはいくつかの潜在的な問題がある。まず、信号層が外側層上にあっても、パワーが高く、接地層が内側層にある場合、厚さ62 mmの従来の4層基板は、パワー層と接地層との間の距離が依然として大きくなっている。

コスト要件が最初の場合は、次の2つの伝統的な4層のボードの選択肢を考慮することができます。これらの2つの解は、EMI抑制の性能を向上させることができるが、基板上の構成要素密度が十分に低く、コンポーネントの周囲に十分な領域が存在する(必要なパワー銅層を配置する)用途に適している。

第一は好ましい解決策である. の外側の層 プリント基板 基底層, そして、中間の2つの層は、信号です/パワーレイヤー. 信号層上の電源は、広い線でルーティングされる, これは、電源電流の経路インピーダンスを低くすることができる, また、信号マイクロストリップパスのインピーダンスも低い. EMI制御の展望から, これが一番だ 4層PCB 利用可能な構造. 第二段階で, 外層はパワーとグラウンドを使用する, そして、中間の2つの層は、信号を使います. 伝統に比べて 4層板, 改善は小さい, そして、層間インピーダンスは、従来と同じくらい貧弱です 4層板.

トレースインピーダンスを制御したいならば、上記スタッキングスキームは、パワーおよびグラウンド銅アイランドの下にトレースを配置するのに非常に慎重でなければならない。加えて、電源または接地層上の銅アイランドは、DCおよび低周波数接続性を確保するために、できるだけ相互接続されるべきである。