高頻板 選擇和生產 PCB板

近年來, 無線通訊, 光纖通信, 高速數據網路產品不斷推出, 新增了資訊處理, 無線類比前端模組化對數位信號處理科技提出了新的要求, 集成電路科技, 和微波 PCB設計. PCB科技提出了更高的要求.

例如, 商業無線通訊需要使用低成本的牌照, stable dielectric constant (εr variation error within ±1-2%), and low dielectric loss (less than 0.005). 特定於 PCB板 行动电话的, 它還需要具有多層層壓的特性, 簡單的PCB加工技術, 成品板的高可靠性, 小尺寸, 高度集成, 而且成本低. 為了挑戰日益激烈的市場競爭, 電子工程師必須在資料效能之間進行折衷, 費用, 加工工藝難度和成品板的可靠性. 在下麵, 電路板製造商的編輯將詳細解釋如何選擇PCB高頻板及其生產和加工方法.

高頻板的定義

高頻板是指電磁頻率較高的專用PCB電路板,用於高頻(頻率大於300MHZ或波長小於1米)和微波(頻率大於3GHZ或波長小於0.1米)。 它是一種微波基資料。 覆銅板是使用普通剛性電路板製造方法的部分工藝或使用特殊加工方法生產的電路板。 一般來說,高頻板可以定義為頻率高於1GHz的電路板。

隨著科學技術的快速發展,越來越多的設備設計應用於微波頻段(>1GHZ),甚至毫米波領域(30GHZ)。 這也意味著頻率越來越高,而電路板對資料的要求也越來越高。 例如,電路板基板資料需要具有優良的電效能、良好的化學穩定性,並且基板上的損耗隨著功率訊號頻率的新增非常小,囙此高頻板的重要性就凸顯出來。

2、PCB高頻板應用領域

移動通信產品;

µ、功率放大器、低雜訊放大器等。;

功率分配器、耦合器、雙工器、濾波器和其他無源元件;

汽車防撞系統、衛星系統、無線電系統等領域。 高頻電子設備是一種發展趨勢。

第3,高頻板的分類

粉末陶瓷填充熱固性資料

A、製造商:

羅傑斯的4350B/4003C;

Arlon的25N/25FR;

Taconic的TLG系列。

B、處理方法:

加工過程類似於環氧樹脂/玻璃編織布(FR4),但板材相對易碎,容易斷裂。 鑽孔和鑼時,鑽頭和鑼刀的壽命降低20%。

µ,PTFE(聚四氟乙烯)資料

A:製造商

1、泰興微波的F4B、F4BM、F4BK、TP-2;

2、Taconic的RF系列、TLX系列、TLY系列;

3、羅傑斯RO3000系列、RT系列、TMM系列;

4、Arlon的AD/AR系列、IsoClad系列、CuClad系列。

B:處理方法

1、切割資料:切割資料必須保留保護膜,防止劃傷和壓痕

2、鑽孔:

1、使用全新鑽頭(標準130),一個接一個最好,壓脚壓力40psi;

2、鑽孔後,用氣槍吹淨孔內灰塵;

3、用鋁板做蓋板,再用1mm3聚氰胺墊板擰緊聚四氟乙烯板;

4、使用最穩定的鑽機和鑽孔參數(基本上,孔越小,鑽孔速度越快,切屑負載越小,返回速度越小)。

3、孔洞處理

``电浆處理或萘鈉活化處理有利於空穴金屬化。

4.PTH重銅

1、微刻蝕後(微刻蝕速率控制在20微英寸),PTH從除油器油缸拉入板內;

2、如有必要,通過第二個PTH,只需從預期氣缸啟動電路板。

5、阻焊膜

1、預處理:用酸清洗板材,不要機械研磨;

2、預處理後,將板烘烤(90攝氏度,30分鐘),刷上綠油並固化;

3、3段烘烤:一段為80攝氏度、100攝氏度、150攝氏度,每段時間為30分鐘(如果發現基材表面有油,可以返工:洗掉綠油,重新活化)。

6.Gong板

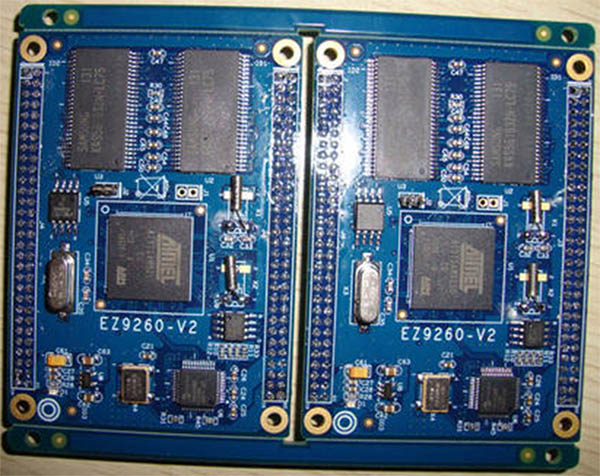

將白紙鋪在PTFE板的電路表面,用FR-4基板或厚度為1.0MM的酚醛基板上下夾住,以去除銅:如圖所示:

銅鑼板背面的毛刺需要手動仔細修整,以防止損壞基板和銅表面,然後用相當大尺寸的無硫紙分離,並進行目視檢查。 要减少毛刺,關鍵是銅板工藝必須有良好的效果。

四、工藝流程

1、NPTH PTFE板材加工流程

資料切割鑽孔幹膜檢查蝕刻蝕刻阻焊板字元噴塗成型測試最終檢查包裝運輸

2、PTH PTFE板材加工流程

切割鑽孔處理(等離子處理或萘鈉活化處理)-浸銅板電幹膜檢查圖電蝕刻腐蝕檢查阻焊板字元噴塗錫成型測試最終檢查包裝運輸

5:總結:困難 高頻電路板加工

1、浸銅:孔壁不易鍍銅;

2、圖轉移、蝕刻、線寬線間隙、砂孔控制;

3、綠油工藝:綠油附著力、綠油發泡控制;

4、嚴格控制各工序表面劃痕等。