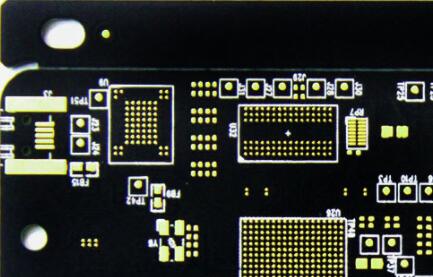

BGA的全稱是“球栅陣列”,意思是具有球栅陣列結構的PCB。 這是一種使用有機載體的集成電路封裝方法。 帶有BGA的PCB板通常有更多的小孔,BGA下通孔通常設計為直徑8-12mil的成品孔。 BGA下部通孔需要堵塞,焊盤不允許著墨,焊盤未鑽孔。

BGA是一種使用焊球陣列封裝方法的組件。 它在封裝基板的底部產生焊球,作為電路板的介面,電路板與電路板相連。 BGA組件適用於表面安裝組件,電路中有大量引脚,封裝密度更高,功能更强,可靠性更高。 BGA的CPU主要用於筆記型電腦。

BGA焊盤設計通則

1)焊盤的直徑通常小於焊球的直徑。 為了獲得可靠的附著力,通常將其降低20%-25%。 焊盤越大,兩個焊盤之間的佈線空間就越小。

2)BGA基板上的焊盤具有與PCB上的焊墊相同的直徑。

3)BGA的焊盤設計應確保範本開口導致0.08mm3的焊膏洩漏,這是確保焊點可靠性的最低要求。

BGA包裝工藝原理

BGA封裝的主要工藝流程包括焊球生產、基板生產、晶片接合、封裝固化和分切封裝。

1)焊球生產:使用高純度錫鉛合金或無鉛資料生產焊球,形成規則的球形引脚陣列。

2)基板生產:採用多層印刷電路板作為基板,實現高密度、高性能的電力互連。

3)晶片接合:將晶片連接到基板上,並使用無鉛或鉛基焊料將其連接到基板。

4)封裝和固化:晶片用環氧樹脂封裝,以保護其免受環境影響。

5)折開封裝:將封裝好的晶片切割成單獨的BGA封裝。

BGA封裝技術

1.焊盤設計:為了確保焊接質量和可靠性,焊盤設計必須遵循一定的準則。 首先,必須確保焊盤的尺寸與焊球的尺寸相匹配。 其次,需要考慮襯墊形狀和佈局對熱膨脹和熱收縮的影響。 最後,還應注意焊盤的表面處理,以提高焊接的可靠性。

2.焊接工藝:BGA焊接通常採用回流焊科技。 為了保證焊接質量,有必要控制焊接溫度、時間和爐溫曲線。 此外,還應注意焊接時的熱應力,避免出現焊接缺陷。

3.質量檢查:BGA封裝焊接後,需要進行質量檢查,以確保連接的可靠性。 常用的檢測方法包括X射線檢測、聲發射檢測等。X射線檢測可以直觀地觀察焊點的內部結構,檢測焊接缺陷。 聲發射測試通過分析聲訊號來確定焊接質量。

4.維修和保養:對於焊接不良的BGA包裝,可使用專用維修設備進行重新焊接。 通常,修復過程包括焊盤清潔、焊球補充和晶片重新連接等步驟。 在修復過程中,有必要控制加熱溫度和時間,以避免損壞晶片。

5.設計和佈局:在電路設計中,BGA封裝的佈局和佈線至關重要。 應充分考慮電力效能、熱效能和機械強度等因素。 在佈局過程中,應注意信號完整性、電源穩定性和熱管理等問題,以實現高性能電子系統。

BGA封裝的優點和缺點

優點:

1)高密度:BGA封裝具有更大的引脚間距,可以實現更高數量的I/O引脚,滿足高性能集成電路的要求。

2)優异的訊號傳輸效能:由於焊球的連接路徑較短,BGA封裝具有較低的寄生電感和電容,有利於訊號的高速傳輸。

3)良好的熱效能:BGA封裝的焊球可以有效導熱,有助於降低晶片的工作溫度。

缺點:

高需求生產工藝:BGA封裝對焊接工藝和設備要求高,新增了生產成本。

BGA封裝是一種表面安裝科技,其特徵是在封裝底部形成規則的球形引脚陣列。 這種封裝方法具有引脚間距大、熱效能好、訊號傳輸性能優越等優點,廣泛應用於高速高性能集成電路中。