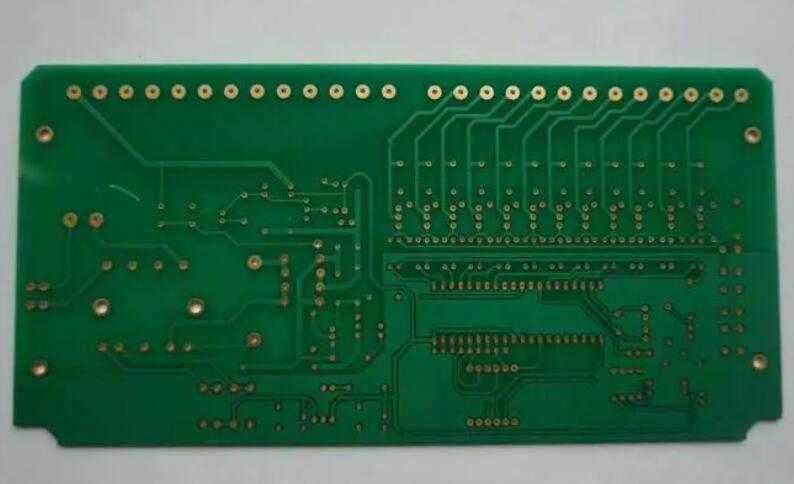

為什麼我需要在PCB上有測試點?

有些人可能會問:PCB電路板 設計:為什麼我需要在PCB上有測試點?“也許他們還是有點困惑. 我記得當我第一次在一家 PCBA 加工廠, 我詢問了很多人關於這個測試點的情况,以瞭解它. 大體上, 設定測試點的目的是測試電路板上的組件是否符合規格和可焊性. 例如, 如果要檢查電路板上的電阻是否有任何問題, 最簡單的方法是用萬用表量測. 你可以通過量測兩端來知道它. 詳情如下:

PCB電路板設計:為什麼我們需要PCB上的測試點?

然而,在大規模生產的工廠中,你無法使用電錶來緩慢量測每個電路板上的每個電阻、電容、電感,甚至IC電路是否正確。 囙此,出現了所謂的ICT(線上測試)自動測試機,它使用多個探針(通常稱為“釘床”夾具)同時接觸電路板上需要量測的所有零件。 然後通過以順序為主並排法的程式控制,依次量測這些電子部件的特性。 通常,根據電路板上零件的數量,測試通用板的所有零件只需1到2分鐘。 確定零件越多,時間越長。

但是,如果這些探針直接接觸電路板上的電子部件或其焊脚,很可能會壓碎一些電子部件,這將適得其反。 所以聰明的工程師發明了“測試點”,它們位於零件的兩端。 另外,在沒有焊接掩模(掩模)的情况下繪製一對小圓點,以便測試探針可以接觸這些小點,而不是直接接觸待量測的電子部件。

在…的早期 PCB設計, there were traditional plug-ins (DIP). 我們確實使用了零件的焊脚作為測試點. 因為傳統零件的焊脚足够牢固, 他們不怕針棒, 但是經常會有探測. 發生接觸不良的誤判, 因為一般電子零件經過波峰焊或SMT錫焊後, 焊膏助焊劑的殘留膜通常形成在焊料表面, 這種薄膜的電阻非常高, 這通常會導致探頭接觸不良. 因此, 當時經常看到生產線上的測試操作員, 經常拿著空氣噴槍拼命地吹, 或者用酒精擦拭這些需要測試的地方.

事實上,波峰焊後的測試點也會存在探針接觸不良的問題。 後來,在表面貼裝科技普及後,對測試的誤判大大改善,測試點的應用也被賦予了很大的責任,因為表面貼裝科技的零件通常非常脆弱,無法承受測試探針的直接接觸壓力。 使用測試點。 這消除了探針直接接觸零件及其焊脚的需要,這不僅保護零件免受損壞,而且間接地大大提高了測試的可靠性,因為誤判更少。

然而,隨著科技的發展,PCB尺寸變得越來越小。 在一塊小電路板上擠壓這麼多電子部件已經有點困難了。 囙此,測試點佔用電路板空間的問題往往出現在設計方面。 與製造方面有一場拉鋸戰,但這一話題將在稍後有機會時討論。 測試點的外觀通常是圓形的,因為探針也是圓形的,更容易生產,並且更容易使相鄰的探針更靠近,從而可以新增針床的針密度。

使用針床進行電路測試對機理有一些固有的限制。 例如,探頭的最小直徑有一定的限制,直徑過小的針頭容易斷裂和損壞。

針之間的距離也有限,因為每個針必須從孔中出來,每個針的後端必須用扁平電纜焊接。 如果相鄰的孔太小,除了針之間的間隙外,還有觸點短路的問題,扁平電纜的干擾也是一個大問題。

針頭不能植入某些高部位附近. 如果探針太靠近高部位, 有與高處部件碰撞並造成損壞的風險. 此外, 因為高的部分, 通常有必要在測試夾具的針床上打孔以避免出現這種情況, 這間接地使植入針變得不可能. 所有組件的測試點越來越難以在 PCB電路板.