PCB翹曲 容易導致SMT元件的進給位置移動, 影響最終產品的質量.

PCB板在生產線上加工和加載後,通常容易發生翹曲和變形,這不僅影響SMT送料元件的位置偏差,還可能影響最終產品的質量和耐久性。 在嚴重情况下,可能會導致部件空焊。

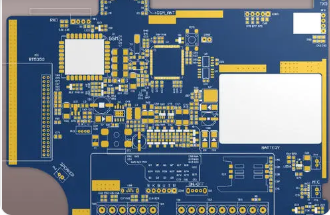

如果大面積PCB有大量的電子元件和較重的重量,當電路板的强度不够時,很容易造成PCB中心凹陷的問題。

PCB電路板可以說是電子設備的基礎。 如果基礎不平整,關鍵部件和電晶體連接不足,再加上自動化高速生產,通常會導致部件空焊或部件組裝狀態不佳,如墓碑。 如果問題很小,則電子電路的功能不穩定;如果問題很大,則可能導致故障或短路/斷路故障。

PCB板平面度的自動化生產影響產量

特別是在大規模生產的生產線環境下,新一代電子設備生產線大多使用自動SMT(表面貼裝器件)送料和自動回流元件機制,並且通過自動設備進行焊接/送料的高速操作。, 它已不再是手工加工所能處理的,即使在大量的微型產品結構、體積和部件佈局都更加緊湊的情况下,其中大多數都需要自動化生產設備來完成加工過程。

在自動化加工設備的生產過程中,自動送料的位置和定位校準基本上是在PCB完全平整時進行的。 為了獲得生產速度,往復進給和定位程式可能會因生產速度而加快或减少。 PCB板在生產過程中或加工和送料前發生翹曲或變形。 當大規模集成電路電晶體饋電或SMT元件焊接和饋電時,可能會出現上述問題,導致產品品質和穩定性降低。 優質產品的大量加工導致成本飆升。

SMT加工和送料過程中, PCB板不平不僅會導致送料定位不足, 但大型功率元件也可能無法準確插入或安裝在 PCB表面. 在惡劣的條件下, 插入機可能因挿件錯誤而發生故障., 自動化生產線的生產速度因發生以下情况而下降/問題的解决.

對於帶有歪斜挿件的組件,它們可能不會影響挿件或焊接生產,但歪斜組件可能不會影響功能,但可能會在後續的主機殼組裝中導致無法安裝在主機殼或組裝過程中的問題。 之後手動重新處理也會導致繁重的工作。 費用 特別是表面貼裝科技正朝著高速、智慧和高精度的方向陞級,但PCB板的易翹曲往往成為阻礙生產速度進一步提高的瓶頸。

SMT自動化加工,送料精度是優化的重點

以SMT加工自動化機器為例。 部件使用吸油嘴吸油電子部件。 PCB被加熱,錫膏被快速應用到組件上,以實現完美的加載/焊接狀態。 它必須是一個組件,吸力穩定,錫膏熱處理時間恰到好處。 在電子元件與PCB完全連接後,吸入資料部件的吸嘴釋放真空吸力並釋放資料部件,從而完成精確送料/焊接部件的目的。

在加載過程中,吸嘴真空吸力可能控制不當,導致部件拋擲問題,導致部件移位,或放置機上壓力過大,導致零件焊點處的焊膏從焊點擠出。 這些情况,尤其是PCB翹曲和不平時,最有可能突出顯示。 印刷電路板不均勻也成為自動進紙器經常需要解决的問題。

印刷電路板的不均勻性不僅會導致資料的拋擲或擠壓,而且會導致電晶體和具有密集引脚的集成晶片組件的拋擲或擠壓。 也很容易從左向右移動(平移誤差)或角度(旋轉誤差)。 加載位置偏移,偏移的結果可能導致電晶體IC引脚的焊接問題,甚至焊接問題。

PCB的允許變形越小越好

IPC中列出的標準提到,與SMT貼片機對應的PCB的最大允許變形約為0.75%。 如果PCB沒有進入自動SMT處理和手動加載/焊接,最大允許變形為1.5%,但基本上,這只是對PCB翹曲程度的低標準要求。 為了滿足SMT貼片機的自動加工精度和預先確定,PCB變形的控制標準必須高於0.75%,並且可能需要至少0.5%甚至0.3%的高標準要求。

檢查PCB為什麼翹曲? 實際上,PCB是由銅箔、玻璃纖維、樹脂和其他複合材料製成的複合板,使用化學橡膠進行物理壓制和粘接。 每種資料都有不同的彈性、膨脹係數、硬度和應力效能,並且熱膨脹的條件也會有所不同。 在PCB加工過程中,重複多次熱處理、機械切割、化學資料浸泡、物理壓力鍵合和其他過程。 製作一個完全平坦的PCB本來就很困難,但至少可以控制。 平整度效能按一定比例要求。

PCB翹曲的原因很複雜,必須從資料/工藝的各個方面進行分析

雖然PCB翹曲的原因很複雜,但至少可以從幾個角度開始處理。 首先,有必要分析PCB板變形的原因。 只有當輸出問題的關鍵已知時,才能找到相應的解決方案。 减少PCB板變形的問題可以從資料、複合板結構、蝕刻電路圖形分佈和加工工藝等方面進行思考和研究。

PCB翹曲的大部分原因都會發生在PCB工藝本身中,因為當電路板上的銅面積不同時,例如電路板為了改善電磁問題或優化電力特性,會故意將地線變大。 當大面積的覆銅箔不能均勻分佈在同一個PCB上時,加工和數據線的蝕刻相對密集,這將導致PCB自身覆銅板的局部區域差异。

PCB銅厚度和電路佈局也會影響板的平整條件

另一個問題是PCB穿孔和連接點的數量。 對於HDI高密度PCB,連接點、穿孔數量和互連線都很複雜。 大量連接孔、盲孔和埋孔也會限制孔的位置。 PCB熱膨脹和收縮現象間接導致PCB不均勻、彎曲或翹曲。

為了考慮和解决彎曲和PCB板翹曲問題,有必要從設計側、資料側和工藝側思考可能的原因,通過生產線工藝和產品輸出問題分析和推導可能的原因。 優化程式正在逐步改進。 例如,可以從板的層壓資料、設計結構和電路圖中參攷和分析板的變形。

對於PCB銅箔的加工,必須考慮銅箔的厚度和銅箔的熱膨脹係數。 製造過程中可能會使用大量SMT資料。 印刷電路板本身需要考慮高耐熱資料和結構設計。 特別是,薄PCB更容易出現電路板翹曲問題。 PCB進料和存儲也是可能導致翹曲和變形的關鍵點,因為PCB本身是一種複合材料,並且基板可能因在潮濕環境中堆疊或吸濕而變形。

PCB板變形 在加載和處理過程中也是最常見的現象. 處理 deformation is more difficult than the deformation analysis of the 材料 itself, 因為有很多可能的原因, 如機械應力和熱應力. 製造過程本身, 例如蝕刻, 粘接, 處理, 等., 會遇到機械應力. 上述PCB成品處理工藝, 堆疊, 存儲, 甚至在最後清洗和烘烤也可能會出現盤子翹曲的情况.