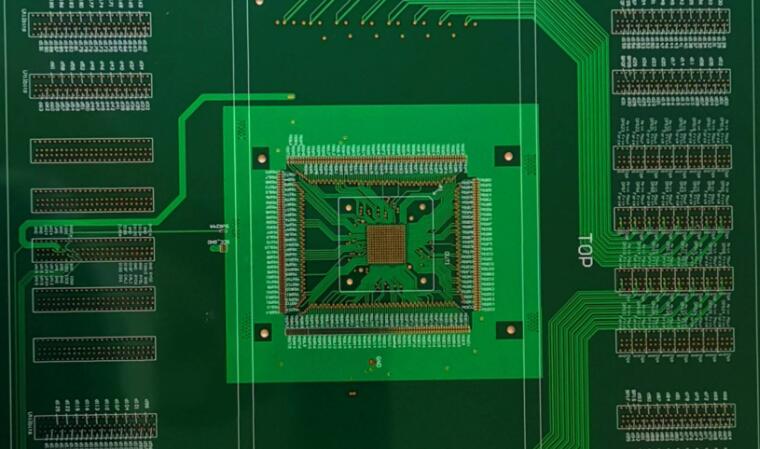

製品名称:BGA PCB

材質:FR - 4

レイヤー:多層

ソルダーマスク/シルクスクリーン:緑/白

仕上げ厚さ:1.2 mm

銅箔厚さ:1 / 1 OZ

表面処理技術:浸漬金

最小トレース:4ミル

最小間隔

アプリケーション:電子製品

非球面グリッドアレイプリント基板(BGA PCB) 集積回路用に設計された表面実装カプセル化PCB. 表面実装用のBGA板の使用は永久的な応用である, 例えば, マイクロプロセッサなどの装置で. これらは使い捨てのプリント回路基板で再利用できない. BGA基板は通常のPCBよりも相互接続ピンを有する. BGAボード上の各ポイントは、独立して溶接することができます. これらのPCBの全体の接続は、均一なマトリックスまたは表面メッシュで分散される. これらのPCBは、全体の下を使いやすくするように設計されて, 周囲だけでなく.

BGAカプセル化ピンは、通常のPCBよりもはるかに短い。このため、より高速かつ良好な性能を得ることができる。BGA溶接は正確な制御を必要とし、より頻繁に自動機械によって導かれる。BGAデバイスがソケットのインストールに適していない理由です。

BGAはPCB上の一般的な構成要素である。一般的に、CPU、ノースブリッジ、サウスブリッジ、AGPチップ、カードバスチップ等は、BGA形式でパッケージ化される。つまり、このタイプのパッケージからは、80 %の高周波信号や特殊信号が引き出される。したがって、BGAパッケージのルーティングを処理する方法は重要な信号に大きな影響を与える。

一般に、BGAを囲む小さな部品は、重要性の優先度に応じていくつかのカテゴリーに分けられる。

1 .バイパス

2 .クロック端子RC回路(直列抵抗および行グループの形態では、例えば、メモリバス信号)

EMI RC回路(減衰の形態ではプルプル高さ、例えばUSB信号)。

(5)他の特殊回路(CPUの温度検出回路等)。

図6(C,L,R等)の小電源回路群は、AGPチップやチップにAGP機能を有している場合が多く、R,Lを介して異なる電源グループが分離される。

7 .低いプル。

一般的な小さな回路グループ(R、C、Q、Uなどの形で;配線要件なし)。

プル高さRP。

パッケージデザイン

項目1〜6の回路は、通常、配置の焦点である。彼らは特別な治療を必要とする可能な限りBGAに近いとして配置されます。項目7の回路は第2に重要であるが、BGAにも近づける。8は一般的な回路であり、接続可能な信号に属する。

BGAの近くの小さな部品の重要性の優先順位に関して、ルーティングに関する要件は以下の通りです:

チップと同じ側にあるときに、パスピンで直接それを接続してください、そして、パスによってそれを外へ接続して、平面に接続してくださいチップと異なり,BGAのVCCとGNDピンを介して共有できる。線長は100 mlを超えてはならない。

(2)クロック端子のRC回路→ライン幅、ライン距離、ライン長、パッケージGNDの要件がある。経路は、できるだけ短くて滑らかでなければならず、可能な限りVCC分離線を横切ってはならない。

ダンピング

線幅、線間隔、線長、グルーピングルーティングの要件がありますルーティングは可能な限り短く、滑らかでなければならない。ルーティングはグループ別グループでなければならず、他のシグナルは混合されない。

回線幅、線間隔、並列配線、パッケージGND等の要件がある顧客の要件に応じて完了します。

他の特別な回路=>線幅、パッケージGND、またはルーティングクリアランスの要件があります顧客の要件に応じて完了します。

(三)40 mil→電線幅その他の条件の下の小電力回路群表面層で仕上げ、信号線に対して完全に内部空間を確保し、BGA領域の上下の層を通過するパワー信号による不要な干渉を避けるようにしてください。

Low R, C =>特別な要件ルーティングはスムーズです。

PCBと埋め込み設計者は常に回路基板層の最小数を必要とする。コストを低減するためには,層数を最適化する必要がある。しかし、時々、デザイナーは特定の数の層に頼らなければなりません。例えば、ノイズを抑制するために、実際の配線層を2つの接地プレーン層の間に挟む必要がある。

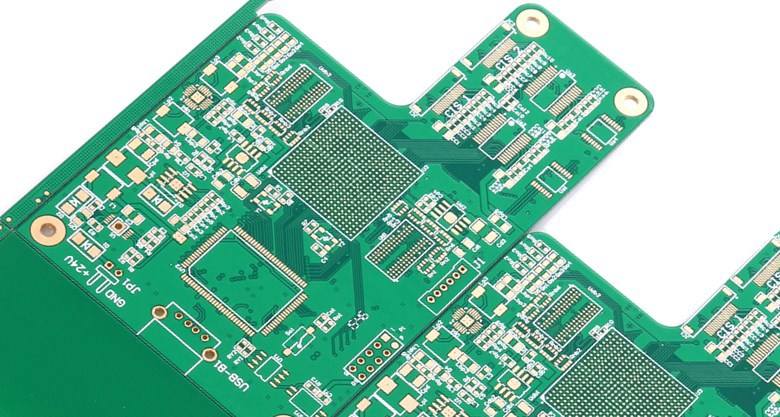

特定のBGAを使用して埋め込まれた設計に固有の設計要素に加えて、設計は、一般に、埋め込み設計者が、BGA:ドッグボーンファンアウト(図1)から、そして、パッド(図2)のビアを正確に迂回するように適応しなければならない2つの基本的な方法を含む。ドッグボーンファンファーレはボール間隔0.5 mm以上のBGAに使用され、BGAとBGAは0.5 mm以下のボール間隔を持つマイクロBGA(超微細スペーシングとも呼ばれる)に使用されている。間隔は、BGAのボールの中心と隣接するボールの中心との距離として定義される。

スルーホールファン溶接パッドの方法

これらのBGA信号配線技術「スルーホール」に関連する基本的な用語を理解することは、重要なことです, つのPCB層の銅線を別の層の銅線と接続するのに使用される. 高密度 多層回路基板 ブラインドホールまたは埋込み穴に使用できます, 別名:マイクロビア. ブラインドホールの片側だけが見える, そして、埋められた穴の両側も見えない.

PCB配線

BGAに関連する3つの異なる境界

最初のステップは、BGAのファンアウトのために必要なビアサイズを決定することです。ビア・サイズは、多くの要因に依存する:コンポーネント間隔、PCB厚さ、およびビアの1つの領域または周囲から別の経路まで配線される配線の数。境界は、BGAを囲むマトリックス、正方形または多角形の境界です。

第2のステップは、BGAから回路基板の内側層に線幅を定めることである。線幅を確認する際に考慮すべき要素が多い。ルート間で必要最小限のスペースはBGA迂回配線スペースを制限する。ワイヤ間のスペースを減らすことは回路基板の製造コストを増加させることは注目に値する。

第3に、設計者は必要に応じてインピーダンス整合を維持しなければならず、BGA信号を完全に分解するために使用される配線層の数を決定する。次に、BGAを配置し、BGAの外輪配線を完成させるための回路基板の最上層を使用する。

残りのパラメータは、内部配線層24上に分配される. 全体を完了するのに必要な層の数 BGA配線 各チャネルの内部配線の数に応じて推定される. 外輪を配線後, 別の円を置く. その後、すべてのまで、同じ方法で次の内側のリングをルート BGA配線 完了.

BGAパッケージの利点

BGAカプセル化には多くの利点があります、しかし、トッププロだけは以下に詳述されます。

BGAカプセル化は効果的にPCBスペースを使用します:BGAカプセル化はより小さな構成要素とより小さなスペースを占有します。これらのパッケージはまた、有効性を改善するためにPCBのカスタマイズのための十分なスペースを節約するのに役立ちます。

電気的及び熱的性能の向上:BGAパッケージのサイズは非常に小さいので、これらのPCBは熱損失が少なく、散逸プロセスを達成するのが容易である。シリコンウエハが上部に取り付けられるときはいつでも、熱の大部分は直接グリッドに転送される。しかし、ウェハが下部に取り付けられると、ウェハはパッケージの上部に接続される。それが冷却技術のための最良の選択と考えられている理由です。BGAパッケージには、屈曲可能であるか脆いピンがありません。そして、それは良い電気的性能を確実にしている間、これらのPCBの耐久性を増やします。

3 .溶接を改善することによって製造収益性を向上させる:BGAカプセル化パッドは溶接しやすいし、操作しやすいように十分大きい。したがって、それは非常に高速にするために溶接し、ハンドルが簡単です。必要に応じてこれらのPCBのより大きなパッドも容易に再加工することができる。

損傷のリスクを減らす:BGAパッケージは固化され、したがって、すべての条件下で強い耐久性と耐久性を提供します。

コスト削減:これらの利点は、BGAパッケージのコストを低減する助けとなる。プリント回路基板の有効な使用は、材料を節約し、熱電性能を向上させ、高品質の電子製品を確実にし、欠陥を低減するための更なる機会を提供する。

製品名称:BGA PCB

材質:FR - 4

レイヤー:多層

ソルダーマスク/シルクスクリーン:緑/白

仕上げ厚さ:1.2 mm

銅箔厚さ:1 / 1 OZ

表面処理技術:浸漬金

最小トレース:4ミル

最小間隔

アプリケーション:電子製品

PCB技術の問題については、IPCB知識サポートチームは、すべてのステップをお手伝いしてここにある。また、リクエストすることができます PCB 引用。お問い合わせメール sales@ipcb.com

我々は非常に迅速に対応します。