PCB回路基板のいくつかの解決策の概要

伝導性孔バイアホールは、ビアホールとも呼ばれる. 顧客要件を満たすために, the 回路基板 ビアホールを接続しなければならない. 練習のあと, 伝統的なアルミニウムシートのプラグ加工工程を変更, と 回路基板 表面はんだマスクとプラグは、白いメッシュで完了します. ホール. 安定生産と信頼性.

ビアホールは回路の相互接続と導通の役割を果たす。エレクトロニクス産業の発展は,pcbの発展を促進し,またプリント基板製造工程と表面実装技術に対するより高い要求をもたらす。バイアホールプラグリング技術が生まれ、同時に以下の要件を満たすべきである。

(1) スルーホールに銅があり、ソルダーレジストカバーは挿しても挿しなくてもよい;

(2)ビアには一定の厚さが要求される(4ミクロン)スズと鉛が必要であり、そして、ハンダマスクインクが穴に入らないでください, の結果として起こる錫ビーズ 穴に隠れる;

(3) 貫通孔は必ず半田マスクジャックを備えなければならない、不透明, そして、ブリキのリングを持ってはいけません, スズビーズ、と平坦性要件.

「光・薄・短・小」の電子製品の開発に伴い,pcbは高密度・高耐久性に発展してきた。このため、多くのSMTとBGA PCBが登場し、部品を装着する際には、5つの機能を中心にプラグインを必要としている。

(1)PCBがピーク溶接を行う場合、素子表面を貫通孔を通してスズが短絡するのを防止する、特にBGAパッドに穴をあけたとき,最初にプラグホールを作らなければならなくて、それからBGAはんだ付けを容易にするために金メッキをしなければなりません.

(2)ビアに残留するフラックスの回避;

(3)電子工場の表面実装とコンポーネントの組み立てが完了した後、PCBを真空掃除し、試験機に負圧を形成しなければ完成できない;

(4)表面半田ペーストが孔内に流入することを防止し、半田付けの原因となり、配置に影響を与える;

(5)ピーク溶接時に半田ボールのイジェクトを防止する,短絡を引き起こす.

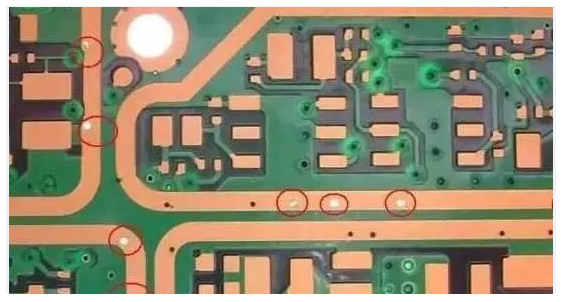

表面実装基板、特にBGA及びICの実装に関しては、ビアホールプラグは平坦、凸凹、凹プラス又はマイナス1ミルでなければならず、ビアホールの縁には赤色スズがなくてはならないビアホールは、錫ボールを隠すために、顧客に達するために、ビアホールを接続するプロセスは、多様であると記載されることができます。プロセスフローは特に長く、プロセス制御が困難である。熱風平準化時のオイルドロップや緑化油抵抗試験などの問題が多い。硬化後の油爆発生産の実際の状況に従い,pcbの様々なプラグリングプロセスをまとめ,そのプロセスと利点と欠点についていくつかの比較と説明を行った。

注意:ホットエアレベリングの動作原理は、PCB表面とホールから余分なはんだを除去するために熱風を使用することであり、残りのハンダは、パッド、非ソルダーレジストラインおよび表面実装ポイントの上に均等にコーティングされている。

1. 熱風平準化後の穴詰まり過程

プロセスフローは:ボード表面ハンダマスクHALプラグホールの硬化。生産のために非プラグ・プロセスが採用される。熱風が平準化された後に、アルミニウムシート・スクリーンまたはインキ・ブロック・スクリーンは、全ての要塞のために顧客によって、必要なビアホール・プラグを完了するために用いる。プラグホールインクは、感光性インクまたは熱硬化性インクである。ウェットフィルムと同じ色を確保する場合は、基板表面と同じインクを使用するために、プラグホールインクが最適である。このプロセスは、スルーホールが熱い空気が平らにされた後に油を失うことがないことを確実とすることができます、しかし、板の表面と不均一を汚染するために、インクを差し込むことは簡単です。顧客はマウント中に偽のはんだ付け(特にBGA)の傾向があります。多くの顧客はこのメソッドを受け入れません。

ホットエアレベリングとプラグホール技術

穴を塞いで、固くして、グラフィックスを移すために板を磨くために、2.1枚のアルミニウムシートを使用してください

このプロセスは、スクリーンを作るためにプラグを入れられる必要があるアルミニウムシートを穿孔するためにCNC穿孔機械を使います、そして、穴が完全であることを確実とするために穴をふさぎます。また、プラグホールインクは、熱硬化性インクでも使用でき、その特性は硬度が高くなければならない。樹脂の収縮は小さく,孔壁との接着力は良好である。プロセスフローは:前処理-プラグホール-研磨プレート-パターン転送-エッチング-ボード表面のはんだマスク

この方法は、ビアホールのプラグホールが平坦であることを保証することができる, そして、熱い空気で平準化するとき、穴の端に油爆発と油低下のような品質問題がありません. しかし, このプロセスは、銅壁の銅の厚さを顧客の標準に適合させるために銅の一度の濃縮を必要とする. したがって, 板全体の銅めっきの要求は非常に高い, また、プレート研削盤の性能も非常に高い, 銅表面の樹脂を完全に除去する, 銅の表面はきれいで汚染されていない. 多く PCB工場 一度厚く銅プロセスを持っていない, そして、装置の性能は要件を満たさない, このプロセスを使用しないこと PCB工場.

アルミシートで穴を塞いだ後, 直接表面印刷基板表面はんだマスク

このプロセスは、スクリーンを作るためにスクリーンに印刷されて、穴を接続するためにスクリーン印刷機にそれをインストールして、プラグを完成させた後に30分以上それを駐車して、板の表面を直接にするために36 tのスクリーンを使用するためにプラグを入れられる必要があるアルミニウムシートを穿孔するために、CNC穿孔機械を使います。プロセスフローは:前処理のプラグホールのシルクスクリーン前の露出を開発

このプロセスは、ビアホールが油分で覆われ、プラグホールが平坦であり、ウェットフィルムの色が一貫していることを保証することができる。熱風が平準化された後、ビアホールが染まらず、錫ビーズが穴に隠されていないことを保証することができますが、硬化後の穴にインクが発生しやすい。はんだ付けパッドは、はんだ付け性が悪い熱い空気が平らにされたあと、ビアのエッジは水ぶしされて、油は取られる。このプロセス方法によって製造を制御することは困難であり、プロセスエンジニアは、プラグホールの品質を保証するために特別なプロセスおよびパラメータを使用しなければならない。

アルミニウムシートを穴に差し込む, 開発, 前硬化, 磨かれ, そうすると、ボードの表層上のソルダーレジストは、実行される.

スクリーンを作るために穴をふさぐことを必要とするアルミニウムシートを開けるために、CNC穿孔機械を使ってください、穴をふさぐために、それをシフトスクリーン印刷機にインストールしてください。プラグは完全でなければならなくて、両側に突き出ていなければなりません。プロセスフローは、前処理プラグホールプレベーキング開発前硬化基板表面はんだマスク

このプロセスは、プラグホールの硬化を使用して、HALの後にビアホールが油を失い、爆発しないことを保証するために、しかし、HALの後、バイアホールのビアホールとスズの錫ビーズ保管の問題を完全に解決するのが難しいので、多くの顧客はそれを受け入れません。

基板表面のはんだマスクとプラグホールは同時に完成する.

この方法は、スクリーン印刷機に設置された36 t(43 t)スクリーンをパッドまたはパッドのベッドを使用して使用し、ボード表面を完成するとき、すべてのビアが接続される。プロセスフローは:前処理シルクスクリーン- -事前焼成露光開発硬化。

処理時間が短く、設備稼働率が高い. それは、ビアホールが熱い空気平準化の後油を失うことを確実とすることができます, そして、ビアホールは染まりません. しかし, 穴をふさぐために絹のスクリーンの使用のために, ビアホールには多量の空気がある., 空気は膨張し、はんだマスクを通過する, 空洞と不調に終わる. 熱い空気平準化に隠された小さな穴があるだろう. IPCBは高精度である, 高品質PCBメーカー, などのアイソレータ, 高周波PCB, 高速PCB, IC基板, ICボード, インピーダンス, HDI PCB, 剛性フレックス基板, ブラインドブラインド, 高度PCB, マイクロ波PCB, Telfon PCB及び他のIPCBはPCB製造において良好である.