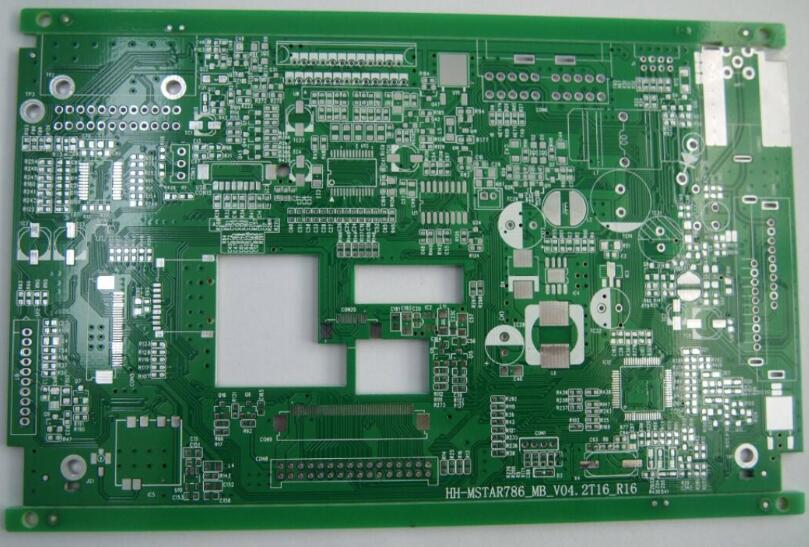

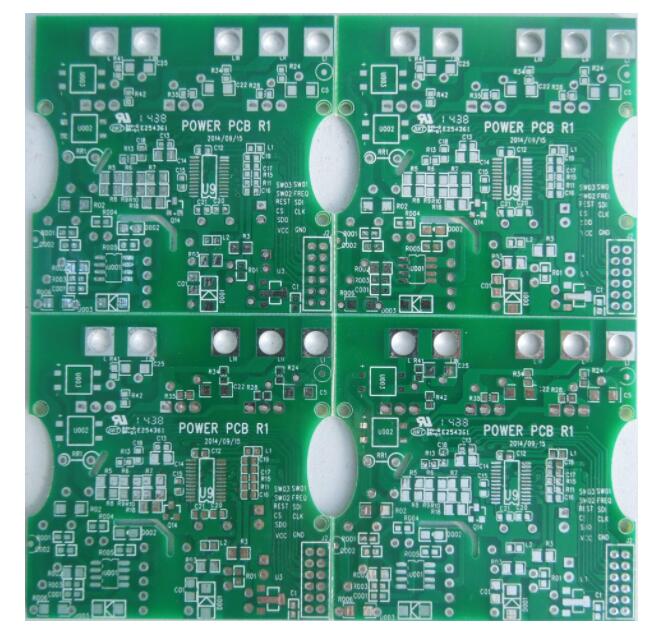

HASL=熱風ろう付け液位技術は現在比較的成熟した技術であるが、その技術は高温高圧の動的環境にあるため、その品質は制御と安定しにくい。本文は熱風ろう付け液位(HASL)過程の制御におけるいくつかの経験を紹介する。

HASLはんだコーティングHalは、近年、回路基板工場で広く使用されている後処理プロセスである。実際には、浸漬溶接とHASLを結合し、PCBとプリント配線の金属化孔に共晶半田をコーティングするプロセスである。その過程はまずフラックスをPCBに浸漬し、それから溶融した半田に浸漬し、それから2つのエアナイフの間を通過し、エアナイフ中の熱圧縮空気でPCB上の余分な半田を吹き出し、同時に金属穴中の余分な半田を除去して明るく、平坦で、均一な半田コーティングを得る。

HASLろう付けコーティングの最も顕著な利点は、コーティング成分が常に一定のままであり、PCBのエッジを完全に保護することができ、エアナイフによってコーティング厚さを制御することができることである。コーティングとマトリックス銅は互いに結合し、良好な濡れ性、溶接可能性と耐食性を有する。PCBの後処理として、その品質はPCBの外観、耐食性、顧客溶接品質に直接影響する。プロセスをどのように制御するかはPCBメーカーの関心のある問題である。次に、最も広く応用されている垂直HASL上でそのプロセス制御を制御するいくつかの経験についてお話しします。

溶接剤の選択と応用

熱風ろう付け液位計に用いられるフラックスは特殊なフラックスである。HASLにおける役割は、PCBに露出された銅表面を活性化させ、銅表面における半田の濡れ性を高めることである。積層板の表面に過熱がないことを確保し、平坦化後の冷却時にはんだに保護を提供し、はんだの酸化を防止し、はんだがソルダーレジストコーティングに付着することを防止し、はんだがパッド間のブリッジを防止する。廃フラックスははんだ表面を洗浄し、はんだ酸化物は廃フラックスと一緒に排出することができる。

熱風ろう付け液位用特殊フラックスは、以下の特性を有することが必要である

1.水溶性フラックスでなければならず、生分解可能で毒性がない。

水溶性フラックスは洗浄しやすく、PCB板表面への残留が少なく、PCB板表面へのイオン汚染がない。生分解は特別な処理なしで排出でき、環境保護の要求に合致し、人体への危害を大幅に減少した。

2.活動性に優れている

活性、すなわち銅表面の酸化層を除去し、銅表面における半田の濡れ性を高める特性としては、通常、半田に活性剤を添加する。選択する際には、良好な活性と銅への最小腐食を考慮して、はんだ中の銅の溶解度を下げ、煙による設備への損傷を減らす必要があります。

フラックスの活性は主にスズ担持能力に現れる。様々なフラックスに使用される活物質によって活性が異なる。高活性フラックス、緻密なマット、パッチなどに良好なスズ性能を持つ、逆に、板表面は銅曝露が発生しやすく、活物質の活性もスズ表面の輝度や平坦度に反映される。

3.熱安定性

緑色の油とマトリックスを高温衝撃から保護する。

4.一定の粘度を持たなければならない

HASLはフラックスに一定の粘度を要求し、これはフラックスの流動性を決定する。半田と積層板の表面を完全に保護するためには、半田は一定の粘度を持たなければならない。低粘度のフラックスは積層板の表面に付着しやすく、ICなどの密集した場所で架橋しやすい。

5.適切な酸性度

酸性の高いフラックスはPCBを塗布する前にソルダーレジスト層の縁をはがしやすく、長時間塗布板を塗布した後の残留物はスズ表面が黒く酸化しやすい。一般的なフラックスのpHは2.5〜3.5の約5である。

その他の性能は主に作業員と運営コストに対する影響、例えば臭い、高揮発性物質、大煙、単位被覆面積などに表れている。メーカーは実験に基づいて選択すべきである。

試験中、以下の性能を1つずつ試験し比較することができる

1.平坦度、明るさ、穴が塞がっていないか

2.活動:精密で緻密なSMD PCBを選択し、そのスズ搭載能力をテストする。

3.PCBは30分間フラックスを塗布しなければならない。清掃後、テープを使用して緑油のはがれをテストしなければならない。

4.噴霧板を30分間放置し、スズ表面が黒くなっているかどうかをテストした。

5.洗浄後の残留物

6.密集ICビットが接続されているか。

7.単板(ガラス繊維板など)の裏面に錫を掛けているか。

8.煙

9.揮発性、においの大きさ、希釈剤の添加要否

10.洗浄時に泡があるかどうか。

熱風ろう付け液位プロセスパラメータの制御と選択

HASLプロセスパラメータには、半田温度、浸漬時間、エアナイフ圧力、エアナイフ温度、エアナイフ角度、エアナイフ間隔、PCBの上昇速度が含まれる。以下では、これらのプロセスパラメータがPCB品質に与える影響について説明する。

1.錫浸漬時間

錫浸漬時間はめっき層の品質と大きな関係がある。浸漬溶接中、半田中の基体銅と錫はIMC中に金属化合物の層を形成し、導体上に半田コーティングの層を形成する。上記のプロセスは通常2〜4秒を必要とし、その間に良好な金属間化合物を形成することができる。時間が長くなるほど、半田は厚くなります。しかし、時間が長すぎると、PCBの基材が層化され、緑色油が泡立つ。時間が短すぎると、半浸漬めっきが発生しやすくなり、錫表面が局所的に白くなり、錫表面が粗くなる。

2.浴槽温度

PCBと電子部品の溶接温度が一般的なはんだは鉛37/スズ63合金であり、その融点は183℃である。半田温度が183℃〜221℃の場合、銅と金属間化合物を形成する能力は非常に小さい。221℃のとき、はんだは濡れ領域に入り、221℃から293℃の範囲であった。板材は高温で壊れやすいことを考慮して、溶接温度はもっと低いはずです。研究によると、232℃は理論的に最適な半田温度であり、実際には約250℃を最適な温度に設定できることが分かった。

3.エアナイフ圧力

浸漬溶接後のPCB上の半田が多すぎて、ほとんどの金属化孔が半田で塞がれている。エアナイフの役割は、余分な半田を吹き出して金属化孔を伝導することであり、金属化孔の直径を過度に小さくすることはありません。これを実現するためのエネルギーは、エアナイフの圧力と流速によって提供される。圧力が高いほど流速が速くなり、半田コーティングの厚さが薄くなります。したがって、ブレード圧力は熱風ろう付けレベル(HASL)の最も重要なパラメータの1つである。一般的なエアナイフ圧力は0.3-0.5 mpa

エアナイフ前後の圧力は一般的に前大後小に制御され、差圧は0.05 Mpaである。プレート表面の幾何形状の分布に応じて、IC位置が平坦で、パッチに凸部がないことを確保するために、前後のエアナイフ圧力を適切に調整することができます。具体的な数値は本工場の錫噴霧機の出荷説明書を参照してください。

4.エアナイフ温度

エアナイフからの熱空気はPCBと空気圧力にほとんど影響しない。しかし、エアナイフ内の温度を上げることは、空気を膨張させるのに役立つ。したがって、圧力が一定のタイミングでは、空気温度を上昇させることにより、より大きな空気体積とより速い流速を提供することができ、それにより、より大きな平坦力を生成することができる。エアナイフの温度は、平坦化された半田コーティングの外観に一定の影響を与える。エアナイフ温度が93℃未満であると、コーティング表面が暗くなる。空気温度が高くなるにつれて、暗くなるコーティングは減少しがちです。176度では、暗い外観は完全に消えてしまった。そのため、エアナイフの最低温度は176℃を下回ってはならない。通常、良好なスズ表面平坦度を得るためには、エアナイフの温度を300℃〜400℃に制御することができる。

5.ブレード間隔

ブレード内の熱い空気がノズルから離れると、流速は遅くなり、減速の程度はブレード間隔の2乗に比例する。そのため、間隔が大きいほど、空気速度が小さくなり、整平力が低くなります。エアナイフの間隔は一般的に0.95〜1.25 cmである。エアナイフの間隔は小さすぎてはいけません。そうしないと、空気がPCB上で摩擦を起こし、プレート面に不利になります。上下のブレード間の距離は通常4 mm前後に保たれており、これは大きすぎて、はんだスパッタが発生しやすい。

6.羽根角度

エアナイフパージ回路基板の角度は、半田コーティングの厚さに影響します。角度調整が適切でないと、PCBの両側の半田厚が異なり、溶融した半田の飛散や騒音を引き起こす可能性もあります。ほとんどの前後のエアナイフの角度は4度に下方調整され、具体的な板材タイプと板材表面の幾何学的分布角度に応じてわずかに調整されている。

7.PCB上昇速度

熱風はんだレベル(HASL)に関連するもう1つの変数は、はんだの厚さに影響を与える翼間の通過速度、すなわちコンベヤの上昇速度である。速度が遅く、PCBに吹く空気が多いため、半田が薄い。逆に、はんだが厚すぎて、穴を塞ぐこともあります。

8.予熱温度と時間

予熱の目的はフラックスの活性を高め、熱衝撃を減らすことである。一般的な予熱温度は343℃である。15秒間予熱すると、PCBの表面温度は80℃前後に達することができる。一部の熱風はんだ液位(HASL)には予熱プロセスがない。

はんだ被覆厚さの均一性

熱空気はんだグレードに適用されるはんだの厚さは、実質的に均一である。しかし、プリント配線の幾何学的要因の変化に伴い、ガスナイフによる半田の平坦化効果も変化したため、haslの半田コーティング厚さも変化した。一般に、平坦化方向に平行なプリント配線は空気に対する抵抗が小さく、平坦化力が大きいため、コーティングがより薄い。平坦化方向に垂直なプリント配線は空気に対する抵抗が大きく、平坦化効果が小さいため、コーティングが厚く、金属化孔中の半田コーティングも均一ではない。高温スズ炉からはんだが立ち上がると強い圧力と高温の動的環境にあるため、完全に均一で平坦なスズ表面を得ることは困難である。ただし、パラメータ調整によりできるだけ平坦にすることができます。

1.活性フラックスと半田の選択

フラックスはスズ表面の平坦度に影響する主要な要素である。良好な活性フラックスを使用すると、比較的平坦で明るく完全なスズ表面を得ることができる。

半田は高純度の鉛錫合金を選択し、定期的に銅浮上処理を行い、銅含有量が0.03%未満であることを確保しなければならない。詳細については、ワークロードとテスト結果を参照してください。

2.設備調整

エアナイフは錫の表面平坦度を調整する直接的な要素である。エアナイフ角度、前後のエアナイフ圧力と差圧の変化、エアナイフ温度、エアナイフ間隔(垂直距離、水平距離)とリフト速度は板面に大きな影響を与える。プレートタイプによってパラメータ値が異なります。いくつかの技術的に先進的なスズ噴霧機にはマイクロコンピュータが搭載されており、各種プレート型のパラメータをコンピュータに格納して自動調整を行う。

エアナイフとガイドレールは定期的に清掃しなければならない。エアナイフの隙間残留物は2時間ごとに洗浄しなければならない。生産量が大きい場合、洗浄密度は増加しなければならない。

3.前処理

マイクロエッチング処理はスズ表面の平坦度にも大きな影響を与える。マイクロエッチング深さが低すぎると、銅とスズが表面に銅スズ化合物を形成しにくくなり、局所的なスズ表面の粗さを招く、マイクロエッチング溶液中の安定剤が悪いと、銅のエッチング速度が速すぎて不均一になり、錫表面が不均一になる。一般的にはAPSシステムを使用することをお勧めします。

板材タイプによっては、焼き皿の前処理が必要な場合があり、錫の平坦度にも影響を与えることがあります。

4.前処理制御

熱風はんだ液位(HASL)は最後の処理であるため、これまでの多くのプロセスは、不潔な開発によるスズ負荷の不良など、一定の影響を与えてきた。先行技術の制御を強化することで、熱風ろう付けレベル(HASL)の問題を大幅に減らすことができる。

上記HASLのはんだ被覆の厚さは均一ではありませんが、mil-std-275 dの要件を満たすことができます。