の表面接着アセンブリプロセス SMTチップ処理, 特に小さなピッチコンポーネント, プロセスの連続監視と系統的検査が必要です. 例えば, 現在米国で, はんだ接合の品質基準は、IPC - A - 620と国家はんだ規格ANSI/J - STD - 001. これらのガイドラインと仕様を知っていること, 設計者は業界標準の要件を満たす製品を開発できる.

smtチップ処理,特に小ピッチ部品の表面接着組立工程は,連続的な工程監視と系統的検査が必要である。例えば、現在米国では、はんだ接合の品質基準は、IPC - A - 620と国家はんだ規格ANSI / J - STD - 001に基づいている。これらのガイドラインと仕様を知って、デザイナーは工業規格の要件を満たす製品を開発することができます。

量産設計

大量生産設計はすべての大量生産プロセス、アセンブリ、テスト容易性および信頼性を含み、出発点として書かれた文書要件に基づいている。

完全で明確なアセンブリ文書は、デザインから製造までの一連の変換のために、絶対に必要であり、成功の保証です。関連文書およびCADデータのリストには、材料(BOM)、修飾メーカーのリスト、アセンブリ詳細、特別なアセンブリガイドライン、PCボード製造の詳細、およびガーバーデータまたはIPC - D - 350プログラムを含むディスクが含まれます。

ディスク上のCADデータは、テストおよび製造プロセスツールの開発、および自動組立装置プログラムの準備に大いに役立つ。X - Y軸座標位置、テスト要件、サマリーグラフィックス、回路図とテストポイントのX - Y座標を含みます。

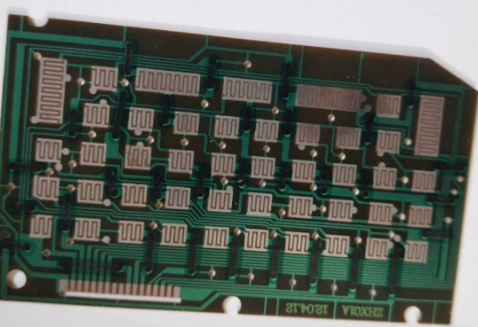

PCBボード品質

各バッチまたは特定のバッチ番号から、そのはんだ付け性をテストするためのサンプルを取る。このPCボードは、最初に、製造業者によって提供される製品情報とIPCで較正された品質仕様と比較されます。次に、ハンダペーストに半田ペーストを印刷してリフローする。有機フラックスを使用する場合は、残留物を除去するために洗浄する必要があります。はんだ接合の品質を評価しつつ,pcボードの外観とサイズを再フローの後に同時に評価する必要がある。ウエーブはんだ付け工程にも同様の検査方法を適用することができる。

アセンブリプロセス開発

このステップは、裸の目と自動化された視覚装置であらゆる機械的な行動の連続したモニタリングを含みます。例えば、各PCボードに印刷されたはんだペーストの体積を走査するためにレーザを使用することが推奨される。

表面実装部品(SMD)及びリフローにサンプルを配置した後、品質管理及び工学要員は、各部品のピン上の錫の消費を1つずつ確認する必要があり、各部材は、受動部品及び多ピン部品を詳細に記録する必要がある。対位法ウエーブはんだ付け工程の後、半田付けの均一性を注意深く検査し、ピッチ又は部品距離が近すぎて欠陥を引き起こすはんだ接合部のポテンシャル位置を決定する必要がある。

ファインピッチテクノロジー

ファインピッチアセンブリは、高度な建設と製造コンセプトです。成分密度と複雑さは現在の市場の主流製品のそれよりはるかに大きい。大量生産段階に入るなら、生産ラインに入れる前にいくつかのパラメータを修正しなければなりません。

半田パッドの寸法および間隔は、一般的に、IPC−SM−782 A仕様に従う。しかしながら、製造工程の要件を満たすためには、いくつかのパッドの形状及び寸法はこの仕様とは若干異なる。ウエーブはんだ付けの場合、パッドサイズは通常、より多くのフラックスおよびはんだを有するためにわずかに大きい。通常、プロセス許容範囲の上限及び下限付近に保持される部品については、半田パッドの大きさを適宜調整する必要がある。

表面実装部品の配置の一貫性

同じ位置のすべてのコンポーネントを設計する必要は全くありませんが、同じタイプのコンポーネントでは、一貫性はアセンブリと検査の効率を向上させるのに役立ちます。複雑なボードでは、ピン付きのコンポーネントは、通常、時間を節約するために同じ配置を持っています。そのため、部品を配置するためのグラブヘッドは、通常、一方向に固定され、基板を回転させて配置方向を変更する必要がある。一般的な表面接着剤は、配置機のグラブヘッドが自由に回転できるので、この点で問題はない。しかし、ウェーブはんだ付け炉を通過したい場合は、錫の流れにさらされる時間を減らすために、部品を整列しなければならない。

いくつかの偏光成分の極性は、回路設計全体として早期に決定される。プロセスエンジニアが回路機能を理解した後に、コンポーネントを配置する順序を決定することはアセンブリ効率を改善することができますが、一貫した方向性があります。または同様のコンポーネントは、その効率を向上させることができます。配置位置を統一することができれば、コンポーネントプログラムの書き込みや配置の速度を短縮することができるだけでなく、エラーの発生を同時に低減することができる。

一貫した(そして十分に)成分距離

完全に自動表面実装コンポーネント配置マシンは、一般的に非常に正確ですが、設計者は、コンポーネント密度を増加しようとしている間、大量生産の複雑さを無視する傾向があります。例えば、背の高い部品が微細なピッチで部品に近づきすぎると、ピンの半田継手を検査するだけでなく、重仕事中に使用される重い仕事または道具を妨げる。

ウェーブはんだは、一般にダイオード及びトランジスタのような比較的低及び短成分で使用される。SOICのような小さな構成要素はまた、ウェーブはんだ付けに使用することができるが、いくつかの構成要素は、錫炉の高熱への直接露出に耐えることができないことに留意すべきである。

アセンブリ品質の一貫性を確保するためには、構成要素間の距離は、TiN炉に十分大きく、均一に露出しなければならない。半田が各接点に接触することを確実にするために、シャドーイング効果を回避するために、高い部品と低および低成分との間に一定の距離を保つ必要がある。距離が足りない場合は、部品の検査や重労働を妨げる。

業界は、表面実装部品のための標準的なアプリケーションのセットを開発しました。可能であれば、標準的なはんだパッドサイズのデータベースを設計することができるように、標準的な準拠コンポーネントを使用します。デザイナーは、いくつかの国が同様の基準を確立していることを見つけることができるコンポーネントの外観は似ているかもしれませんが、コンポーネントのリード角は製造の国によって異なります。例えば、北アメリカ とヨーロッパからのSOICコンポーネント供給元はEiz標準を満たすことができます、一方、日本の製品は設計基準としてEIAJに基づきます。なお、EIAJ規格に準拠しても、異なる企業が生産する部品の外観は全く同じではない。

生産効率を向上させるように設計されている

ボードを組み立てることは、非常に単純であるか、非常に複雑でありえます, コンポーネントの形状と密度によって. 複雑な設計を効率的な生産にし、困難を減らすことができる, しかし、デザイナーがプロセスの詳細に注意を払わないならば, それは非常に困難になる. デザインの初めにアセンブリ計画を考慮しなければならない. 一般に, コンポーネントの位置と配置が調整される限り, 大量生産性を高めることができる. もし PCBボード サイズが小さい, 不規則な形をしているか、または部品がボードの縁に非常に近い, 接続板の形で量産を考える.