中のビア PCB 板 の重要なコンポーネントの一つです 多層PCB board, そして、掘削のコストは、通常、PCB製造コストの30 %から40 %を占めている. 簡単に言えば, PCB上のすべての穴をビアと呼ぶことができる.

機能の観点から、ビアは2つのカテゴリーに分けられることができます:1つは、層の間の電気接続のために使われます;もう一方は、デバイスを固定または位置決めするために使用される。プロセスに関しては、ビアは一般的に三つのカテゴリー、すなわち盲目のビア、埋込みビア、ビアを通して分けられる。

ブラインドビアは、プリント回路基板の上面および底面に位置し、ある深さを有する。これらは、表面線と下の内側の線を接続するために使用されます。穴の深さは、ある比率(開口)を超えない。埋め込み穴は、回路基板の表面に延在しないプリント回路基板の内層に位置する接続孔を指す。

上記2種類のホールは、回路基板の内層に位置し、積層前のスルーホール形成工程によって完成し、ビア形成時にいくつかの内層を重ね合わせてもよい。第3のタイプはスルーホールと呼ばれ、回路基板全体を貫通し、内部配線や位置決め用ホールを取り付ける部品として用いることができる。

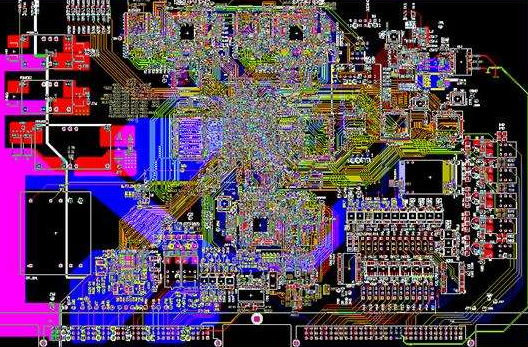

年に設計技術を経たPCB回路基板設計 PCB設計

スルーホールは容易に実現でき、コストが安いので、他の2種類のスルーホールの代わりに大部分のプリント配線板で使用される。以下のビアホールは、特に指定しない限りビアホールとする。

1)PCB設計の観点から、ビアは主に2つの部分から構成され、1つは中央のドリル穴であり、他方はドリル穴の周りのパッド領域である。これらの2つの部品のサイズは、ビアのサイズを決定する。明らかに、高速、高密度のPCB設計では、設計者は常に、ビアホールが小さい方が良いことを望むので、より多くの配線スペースを基板上に残すことができる。加えて、ビアホール、それ自身の寄生容量より小さい。小さい方が高速回路に適している。しかし、ホールサイズの縮小によってもコストが増大し、ビアの大きさを無期限に縮小することができない。それは穴やメッキなどのプロセス技術によって制限されています:穴が小さいほど、穴が長くなるほど穴が長くなり、中央位置から逸脱するのが簡単ですまた、穴の深さが穴の直径の6倍を超えると、孔壁を銅で均一にメッキすることが保証できない。例えば、通常の6層PCBボードの厚さ(スルーホール深さ)は約50ミルであるので、PCB製造者が提供できる最小穴径は8 milに達することができる。

第2に、ビア自身の寄生容量は、接地に寄生容量を有する。ビアのグランド層上の分離孔の直径がD 2であることが知られている場合、ビアパッドの直径はD 1であり、PCB基板の厚さはTであり、基板基板の比誘電率は、1/2である。また、ビアの寄生容量は、C=1.41μTd 1/(D 2−D 1)であり、回路のビアの寄生容量の主な効果は、信号の立ち上がり時間を長くし、回路の速度を低下させることである。例えば、50 milの厚さのPCBでは、内径10 mil、パッド径20ミルのビアを用い、パッドとグランド銅領域との距離を32 milとすれば、上記の式を用いてビアを近似することができ、寄生容量はC=1.41×4である。4 x 0050 x 0020/(0.032−0.020)=0.517 pF、容量のこの部分による立ち上がり時間の変化は、T 10−90=2.2 C(Z 0/2)=2.2×0である。517 x(55 / 2)= 31.28 ps。これらの値から分かるように、1つのビアの寄生キャパシタンスに起因する立ち上がり遅延の影響は明らかではないが、ビアが層間に切り替わるためにトレースに複数回使用される場合、設計者は慎重に考慮すべきである。

VIAの寄生インダクタンスも同様に、ビアに寄生容量と共に寄生インダクタンスが存在する。高速ディジタル回路の設計では、寄生容量の影響よりもビアの寄生インダクタンスによる損傷が多い。その寄生直列インダクタンスはバイパスコンデンサの貢献を弱めて、全体の電力システムのフィルタリング効果を弱めます。単にビアのインダクタンス、Hはバイアの長さ、Dは中心の直径である。ビアの直径はインダクタンスに小さい影響を与え、ビアの長さはインダクタンスに最大の影響を与えることが式から分かる。なお、上記の例を用いて、ビアのインダクタンスをL=5.08 x 0と算出することができる。050[Ln(4×0.050/0.010)+1]=1.015 nH。信号の立ち上がり時間が1 nsであれば等価インピーダンスとなる。このようなインピーダンスは、高周波電流が通過すると無視されることはない。バイパスコンデンサは、電源プレーンと接地面とを接続するときに2つのビアを通過する必要があることに注意しなければならない。

高速PCBによる設計ビアの寄生特性の解析により,高速pcb設計において,一見単純なビアはしばしば回路設計に大きな負をもたらすことが分かった。エフェクト.ビアの寄生効果による悪影響を低減するためには、以下のように設計することができる。

コストと信号品質を考慮して、サイズを通して妥当なサイズを選んでください。例えば、6−10層のメモリモジュールのPCB設計の場合、10/20ミル(ドリル/パッド)ビアを使用する方がよい。いくつかの高密度小型ボードの場合は、8 / 18ミルを使用することもできます。ホール.現在の技術条件下では、より小さなバイアを使用することは困難である。電源または接地のために、あなたはインピーダンスを減らすためにより大きなサイズを使うことを考慮することができます。

上記の2つの式は、より薄いPCBを使用することによって、ビアの2つの寄生パラメータを減少させるのに有益であると結論付けられる。

3 . PCBボード上の信号トレースの層を変更しないようにしてください。

4 .電源ピンとグランドピンを近くでドリルして、インダクタンスを大きくするので、ビアとピンとの間のリード線はできるだけ短くするべきです。同時に、電源および接地リード線は、インピーダンスを減らすためにできるだけ厚くなければならない。

5. 信号のために最寄りのループを提供するために信号層のビアの近くにいくつかの接地されたビアを配置する. その上に多数の余分な地面のビアを置くことさえ可能です PCBボード. もちろん, デザインは柔軟でなければならない.

先に説明したビアモデルは、各層にパッドがある場合である。時々、いくつかの層のパッドを減らすか、あるいは取り除くことさえできます。特にビアの密度が非常に高いとき、銅層のループを分離するブレーク溝の形成につながることがある。この問題を解決するために、ビアの位置を移動させることに加えて、ビアを銅層に配置することも考えられる。パッドサイズを小さくする。