様々な電子部品の間で信号を循環させることができるように、PCBは主として集積回路及び他の電子部品を接続及び固定するために使用される, 「電子システム製品の母」として知られている. 初期に, プリント回路基板 材料と加工方法が未熟であったので量産できなかった. トランジスタが1950年代初期に出始めたまで, 回路基板も広く使用された. しかし, 現代, ソフトウェアとハードウェア機器の進歩と第5世代移動通信の活発な発展, 人工知能 (AI), ループ, ネットワークコンピューティング, スマートシティテクノロジー, 周波数と伝送速度の増加 プリント回路基板性能要求量.

これ プリント基板製造工程 5つの主要なプロセスに分けることができます:

材料,スタックアップ,接続孔の相互接続,表面仕上げなどは,主に第1の3つの項目を紹介している。補強材料と充填剤のいくつかは機械的性質を改善する材料を導体及び非導体に分けることは容易であり、使用される材料は、誘電率(DK)及び散逸因子散逸因子(DF)に影響を与え、これは伝送信号の速度及び品質に影響を及ぼす。インパクト.第2は積層構造、すなわち層間の積層方法である。伝統的な方法は、プリプレグでコアを押すと、ユーザーによって必要な層の数に応じて、それを押して、それぞれの層のためのビアを作るためにドリルを使用しています。それらの接続そして、現代のアプローチは、コアの内側の層にフィルムを構築することであり、層の数は、ユーザーのニーズに応じて重ねられることができます。スタッキングが完了した後、接続孔を決定する形態に入ることができる。

伝統的に, 時スタッキング, 各層は穴を通して接続する必要がある. しかし, あまりにも多くの穴が干渉の源になります 高速PCB製品, それで、彼らはドリルされなければなりません. 機械の許容範囲, 機械ドリルの回転速度, 掘削送り速度など. 注意しなければならないしかし, 今日の 高密度インバータ( HDI PCB ) 層ごとの相互接続技術層ごとの相互接続(ELIC)レーザードリルを使用して層ごとに接続する. その後, 電気メッキは様々な異なる穴の接続形態で行われる, 電子信号が異なる層の間で動くように, そして、共通穴タイプはスルーホールを含む, 階段状穴, 盲目の穴, 埋葬穴. 高速と高周波のための現在の要件を満たすために, 低誘電率、超低消散係数など, インピーダンス, 損失, など.

回路基板は高度な高周波回路基板や高速回路基板とも呼ばれるより高度な技術に向かって動き始めた。これらのうち、主な判定指標は、層数、線幅、線間隔、銅の厚さ、およびビアの状態およびアライメント能力である。

一般的に言えば, の層の数 プリント基板 独立した配線層の数を表す, より多くの層, より良い技術, しかし、収穫に与える影響は大きい線幅と線間隔も重要な指標である, 通常 プリント回路基板 することができますミクロンレベルで落ちる回路基板内, 以下の銅の厚さが不均一であるならば, 誘電体も不均一になる, したがって、特別な注意は、銅の厚さの偏差と耐性に支払われるべきですビアホールの一部で, 現在の電気めっき技術はすべての穴を銅めっきで埋めることである, そして、穴の能力を評価するための標準はアスペクト比に基づいている, これは回路基板の開口部の厚さの比を表す. アスペクト比の比率が大きいならば, 板を表す. より厚い, より小さな穴は全体的なルーティング密度に大いに貢献する, しかし、電気めっきの課題を提示する最後の評価メトリックは層と層のアラインメントに焦点を合わせる.

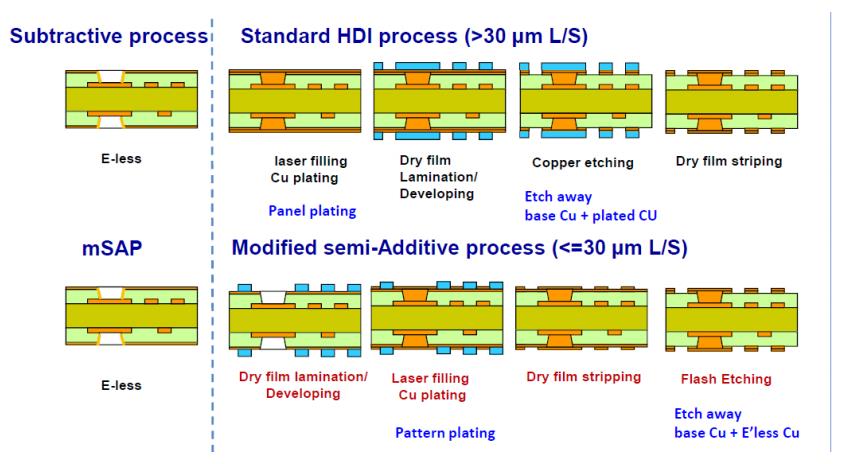

レジスタ動作層(RDL)とフリップチップボール接合アレイ(FCBGA)技術は最新の技術である, 層の数は8から20層に達することができます, 媒体の厚さは、約6~10ミクロンである, 線幅と線間隔は、約12. 細孔サイズは約15ミクロン. パネルの利点は低コストである, 低い垂直高さ, 単位制限なし, 高密度バンプピッチ, 今日のアライメント能力に応じて5ミクロンに達することができますそして、フリップチップボールゲートアレイパッケージキャリアボードの一部のために, 20層まで積み重ねられる, 素材はABF樹脂ですので, 非ガラス繊維材料, したがって、バイアホールを小さくすることができます. 加えて, FCBGAの技術で, の技術 修正半加法過程(MSAP)組み合わせ, ライン幅をより正確に制御できる. MSAP 回路構造用の薄い銅箔電気めっき. 詳細な工程は、レーザエッチング−銅めっき−フォトレジスト−露光−回路基板の開発−二次めっき−フォトレジスト除去−フラッシュエッチング. 将来的に, 我々は、ライン2〜3.

プリント回路基板材料の選択において,材料の選択に際しては,熱的性質,機械的性質,物性が影響を受ける。加えて、誘電率および散逸係数は、温度、湿度、および周波数の影響を受け、選択された材料は、2つの係数の変動を大きくするべきではない。誘電体部分では、異なる材料を選択すると、正負の信号のアラインメント能力に特に注意を払う必要がある。アライメント能力が低すぎると遅延が生じる。改善する最も一般的な方法は、材料選択として小さな樹脂開口部を有するガラス繊維布を使用することである。また、プロセスに関しては、ユーザのニーズに合わせてビアホールの形状を設計する必要があり、電気メッキの銅表面処理により、接着力を弱めることなく粗さを低減することができる。接着剤と共に使用することができ、金属の材料選択は、エッチングの程度に応じて機械的性質に影響する。表面処理部では皮膚効果に注意を払う必要がある。電流の周波数が高いほど、表皮効果が起こりやすくなり、ワイヤ内の電流がワイヤ表面に集中し、ワイヤに均一に分散してしまうので、この効果が材料損失を引き起こす。度増加。このとき、ニッケルは導電性が高いので、通常はニッケルを添加することができるので、ニッケルの厚さは通常、ニッケル金によって還元されるか、あるいはニッケルが直接除去されて、銅の底層に滑らかに到達することができる。最後に,到達可能範囲内で最小化すべき熱抵抗に注意を払う必要がある。一般的な方法は、銅の厚さを減らし、放熱領域を増やし、銅ブロックを配置することを含む。

時代の進歩によって生まれる新技術は多くの課題をもたらした プリント回路基板, 生産材料選択を含む, プロセス選択, プロダクトマネージメント, 製品設計シミュレーション, 信頼性と試験要件, 熱抵抗問題. この市場で, いつでも適応性を高める必要がある, 先進技術の強化, そして、積極的に人材の育成を促進する IPCB 将来的に.