PTFE多層板 作為低損耗PCB資料的代表, 已在軍民通信領域擁有十多年的實際應用經驗, 但受應用場景及其可處理性約束, 傳統PTFE PCB單板, 雙面板在無源產品中的主要應用, 如基站天線饋電網絡. 但對於未來的毫米波應用, 普通的單、雙面板結構難以滿足設計需要, 然後就可以預見 PTFE多層板 (rather than PTFE+FR-4 hybrid plate) demand will be more and more. 同時, 多層板結構的出現使得具有訊號傳輸功能的PTH的數量也在新增, 這是不可避免的提到聚四氟乙烯多層分離的問題.

1.層間分離缺陷的定義和判定標準

內部連接缺陷是指孔內壁內層銅箔與電鍍銅之間存在非導電夾雜物,夾雜物主要是PCB加工過程中鑽孔產生的鑽孔污垢。 應該注意的是,這種缺陷普遍存在於所有PCB多層中,而不僅僅是PTFE PCB多層。

根據印刷電路板行業標準IPC-6018B對高頻板的解釋,為了確定PTFE多層板中的層間分離缺陷是否可以接受,除了從垂直研磨片進行初步判斷外, 還需要確定平磨片,以確定殘餘夾雜物是否大於120O,原文具體解釋如下:

2、PTFE多層板層間分離缺陷機理

與普通環氧樹脂體系資料和烴類樹脂體系資料相比,聚四氟乙烯樹脂體系資料在加工多層板時更容易產生層間分離缺陷,這主要是由於聚四氟乙烯樹脂本身的特性所致。 首先,PTFE是一種熱塑性樹脂,分子鏈長且不易彎曲,在高溫(>327C)下會發生熔化; 其次,聚四氟乙烯(PTFE)樹脂作為“塑膠之王”具有優异的耐化學性,適用於絕大多數化學品和溶劑、惰性、強酸強鹼、水和多種有機溶劑。

雖然以上兩點可視為PTFE樹脂的獨特優勢,但二次加工是“痛點”。 在實際的PCB加工過程中,鑽頭的高速旋轉會在接觸PTFE資料的過程中產生大量的熱量,熱量會熔化資料中的PTFE樹脂並粘附在鑽頭上。 當重新纏繞鑽刀時,當部分熔融的樹脂與內部銅箔接觸時,溫度會迅速被內部銅箔轉移。 當熔融的PTFE樹脂被冷卻後,它附著在內部銅層上,形成含有PTFE樹脂的殘留物(鑽屑),隨後的化學(鑽屑液)或物理(电浆)來鑽屑過程中幾乎拿PTFE樹脂“束手無策”,最終這種殘留的鑽屑對內部銅層中的鍍銅形成層分離缺陷。

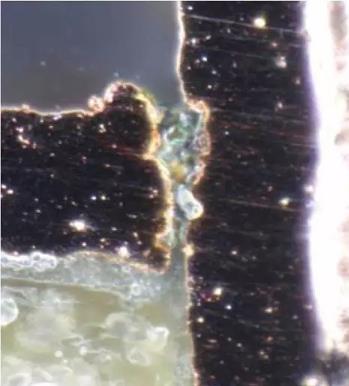

PTFE多層板層間分離缺陷示意圖

3、PTFE多層板層間分離缺陷改善方向

對於已經加工PTFE多層板的PCB製造商來說,大多數都經歷過因層間分離缺陷而帶來的“痛苦”。 還建議不時對鑽頭或待鑽板進行液氣冷卻,以解决這一缺陷,或使用一些“特殊”强氧化溶液來清除粘附在內部銅上的PTFE殘留物。 但遺憾的是,上述方法從實用性(可操作性)和實際效果來看效果甚微,不具備大規模產業推廣的意義。

作者認為,改善層間分離問題需要PTFE資料製造商(資料選擇指南)、PCB板工廠(工藝優化)和最終客戶(標準製定和驗收)的共同努力。

3.1正確的資料選擇

在作者和PCB板廠或OEM工程師的 PTFE多層板 表達, 將首先收到PTFE多層板生產的負面聲音, 但隨著交流的深入, 發現客戶 PTFE多層板 understanding mostly still stays in more than 10 years ago the traditional PTFE core board 材料 (or called the last generation of PTFE core board 材料, 例如, TACONIC TLY 5, TLX-8, RF-35, 等.), which is characterized by (1) high PTFE resin content (resin content up to wT.75%); (2) containing coarse glass fiber (such as 7628 glass fiber); (3) Low filler content (or no filler), 並採用上一代PTFE芯板資料加工多層板, 勢必出現嚴重的層間分離缺陷.

對於上一代PTFE芯板資料,TACONIC近年來成功向市場推出了PTFE多層板芯板資料,如TSM-DS3、EZIO-28。 這兩種適用於多層板生產的新一代PTFE芯板資料的特點是:(1)填料含量高(重量75%+),填料球形度高; (2)細玻璃纖維布(如106104); (3)可與極低粗糙度的銅箔相匹配。 如果從最初的選擇階段就可以選擇合適的資料進行PTFE多層加工,將大大提高PCB工藝對改善層間分離的有效性。

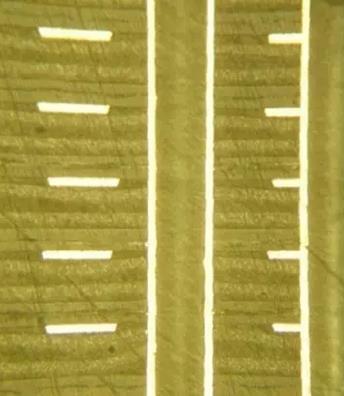

多層板切片圖

3.2 PCB加工參數優化

對於PCB工藝,應特別注意鑽孔參數的優化,並應強調在品質改進和成本之間找到平衡。

(1)鑽孔工具的選擇:選擇PTFE資料的優化工具,尤其是具有良好排屑效能的工具。 在鑽頭的設計理念中,排屑能力有兩個主要設計參數:螺旋角和芯厚。 螺旋角越大,芯厚越薄,鑽頭的排屑槽越大,排屑能力越强,此時PCB板廠與鑽具供應商的合作尤為重要;

(2)控制堆疊數量。 無論要加工的PCB有多厚,都要一一鑽孔,上下蓋板採用環氧樹脂或冷沖板;

(3) Control of the maximum number of holes (it is recommended to change the tool for less than 200 holes). 這是最有助於改善層間分離的控制點 PCB製造 過程, 但這也是對鑽井加工成本貢獻最大的環節, 這需要PCB板工廠找到一個平衡點.

(4)合適的鑽井參數。 根據TACONIC的經驗,相對較低的轉速和進給速度比高轉速和快速進給更有利於减少鑽屑,從而改善層間分離缺陷。

3.3製定最終客戶(OEM)認可標準

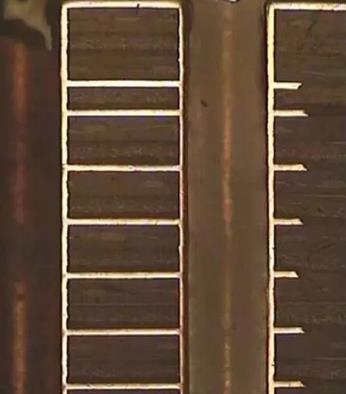

多層板切片圖

目前為止, 在軍民通信市場, PTFE複合板並不是真正意義上的大規模應用, 除現行IPC標準外, 大多數OEM要求將層間的間隔擴展到常規FR-4專業驗收標準, 但筆者認為由於數位系統板和 微波射頻板 程式集和應用程序環境不同, 因此, 傳統的驗收標準有待討論. “零”風險和“一定數量級”風險不能概括為品質成本.

4.章節附註

改善層間分離缺陷 PTFE多層板, 資料選擇, PCB加工, 應執行客戶驗收標準. 系統思維更有助於推動層間分離的改善,以獲得更好的改善效果.