來料檢驗 表面貼裝 process

Because in the 表面貼裝 過程 電路板製造商, 錫膏印刷, 貼片機的操作, 回流焊爐的焊接應列為關鍵工序, 囙此,描述首先來自 表面貼裝 處理.

Inspection before assembly (incoming inspection)

1. 檢查方法

檢測方法主要包括目視檢測、自動光學檢測(AOI)、X射線檢測和超聲波檢測、線上檢測、功能檢測等。

(1)目視檢查是指直接用肉眼或借助放大鏡、顯微鏡等工具檢查裝配質量的方法。

(2.)自動光學檢驗(AOI),主要用於過程檢驗:印刷機後錫膏印刷品質檢驗、安裝後安裝品質檢驗、回流焊爐後焊後檢驗。 自動光學檢查用於替代目視檢查:X射線檢查和超聲波檢查主要用於BGA、CSP和倒裝晶片的焊點檢查。

((3))線上測試設備採用特殊的隔離科技,測試電阻器的電阻、電容器的電容、電感、器件的極性以及短路(電橋)、開路(開路)等參數,自動診斷錯誤和故障,並可顯示和列印錯誤和故障。

(4) Function test is used for electrical function test and inspection of surface mount board. 功能測試是在表面組裝一塊板或一張桌子. 表面組裝板上被測裝置作為功能體輸入電信號, 然後根據功能體的設計要求檢測輸出信號. 大多數功能測試都有可以識別和確定故障的診斷程式. 然而, 功能測試設備的價格相對昂貴. 最簡單的功能測試是將表面貼裝板連接到設備的相應電路上電,以查看設備是否可以正常工作. 該方法簡單,投資少, 但它不能自動診斷故障.

應根據每個機組的具體情況確定使用哪種方法 表面貼裝 表面貼裝板的生產線和裝配密度.

2、來料檢驗

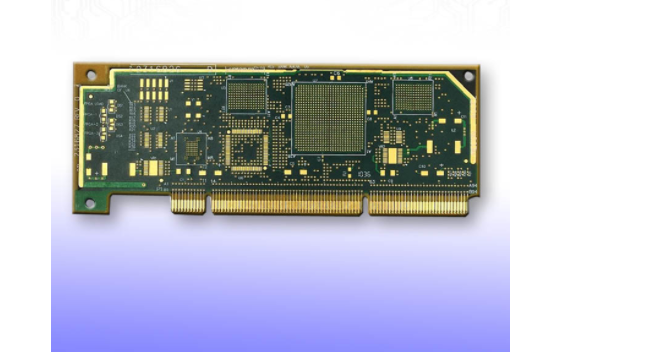

進貨檢驗是保證表面裝配質量的首要條件。 元件、印刷電路板和表面組裝資料的質量直接影響表面組裝板的組裝質量。 囙此,元件的電力性能參數以及焊頭和引脚的可焊性; 印刷電路板的生產率設計和焊盤的可焊性; 錫膏、貼片膠、棒狀焊料、助焊劑、清洗劑表面貼裝資料的質量必須有嚴格的進貨檢驗和管理制度。

3、表面貼裝元件(SMC/SMD)的檢查

部件的主要檢驗項目:可焊性、引脚共面性和可用性應由檢驗部門抽樣。 可以通過用不銹鋼鑷子夾住部件主體並將其浸入235℃±5℃或230℃±5℃的錫鍋中來測試部件的可焊性。 在2±0.2s或3±0.5s時取出,在20x顯微鏡下檢查。 焊接端的焊接條件。 組件90%的焊接端需要用錫潤濕。 作為加工車間,可以進行以下目視檢查:

(1)目視或用放大鏡檢查部件的焊接端或引脚表面是否氧化,以及是否有污染物。

(2)部件的標稱值、規格、型號、精度和外部尺寸應符合產品工藝要求。 (3)SOT和SOIC的引脚不應變形。 對於引線間距小於0.65毫米的多引線器件QFP,引脚共面度應小於0.1mm(通過貼片機進行光學檢查)。 (4)對於需要清潔的產品,部件的標記在清潔後不會脫落,也不會影響部件的效能和可靠性(清潔後的目視檢查)。

4. 印刷電路板(印刷電路板) inspection

(1)印刷電路板接地圖案和尺寸、焊接掩模、絲網和通孔設定應符合表面貼裝印刷電路板的設計要求。 (例如:檢查焊盤間距是否合理,是否在焊盤上列印荧幕,是否在焊盤上製作過孔等)。

(2) The external dimensions of the 印刷電路板 應保持一致, 以及外部尺寸, 定位孔, 和參攷標記 印刷電路板 應滿足生產線設備的要求.

(3) 印刷電路板 allowable warpage size:

1. 向上的/凸面:最大0.2毫米/5毫米,最大長度0.5毫米/整體長度 印刷電路板.

2. 向下地/凹面:最大0.2毫米/5Omm, 最大長度1.5mm/整體長度 印刷電路板.

(4) Check whether the 印刷電路板 被污染或受潮