Với sự phát triển nhanh chóng của thị trường ngành công nghiệp điện tử, tất cả các loại sản phẩm mới xuất hiện và ngày càng có nhiều bản cập nhật lặp đi lặp lại theo hướng "nhẹ, mỏng, ngắn và nhỏ". PCB cũng bắt đầu phát triển theo hướng mật độ cao, độ khó cao và độ chính xác cao, vì các loại khoan PCB thông qua khác nhau đã xuất hiện để đáp ứng nhu cầu của quy trình. Trong quá trình sản xuất PCB, khoan lỗ là rất quan trọng.

Nếu vận hành không đúng cách, quá trình thông qua lỗ có thể có vấn đề. Thiết bị không thể được cố định trên bảng, điều này có thể ảnh hưởng đến việc sử dụng nó. Trong trường hợp nghiêm trọng, toàn bộ hội đồng quản trị phải giải tán. Các phương pháp khoan phổ biến hiện nay trong PCB bảng mạch in bao gồm thông qua lỗ, lỗ mù và lỗ chôn.

Khoan bảng mạch in

1. Thông qua lỗ (VIA)

Dây đồng, được sử dụng để dẫn hoặc kết nối các mẫu dẫn điện giữa các lớp khác nhau của bảng mạch, nhưng không thể được chèn vào các lỗ mạ đồng của dây dẫn thành phần hoặc các vật liệu gia cố khác.

Lời khuyên ấm áp: lỗ dẫn của bảng mạch phải đi qua jack cắm để đáp ứng nhu cầu của khách hàng. Trong quá trình thay đổi quy trình jack jack nhôm truyền thống, hàn và jack bề mặt bảng mạch được hoàn thành bằng lưới trắng, làm cho sản xuất ổn định hơn, chất lượng đáng tin cậy hơn và ứng dụng hoàn hảo hơn.

2. Lỗ chôn

Kết nối giữa bất kỳ lớp mạch nào bên trong bảng mạch in (PCB) nhưng không dẫn điện với lớp bên ngoài, có nghĩa là không có lỗ dẫn điện nào mở rộng ra bề mặt bảng.

Lời khuyên ấm áp: Quá trình sản xuất không thể đạt được bằng cách dán bảng và sau đó khoan lỗ. Nó là cần thiết để khoan các lỗ trên các lớp mạch cá nhân, trước tiên liên kết một phần lớp bên trong, sau đó mạ và cuối cùng liên kết hoàn toàn. Thường chỉ được sử dụng cho các bảng mật độ cao để tăng sử dụng không gian cho các lớp mạch khác.

3. Lỗ mù

Kết nối các mạch ngoài cùng của bảng mạch in (PCB) và các lớp bên trong liền kề với các lỗ mạ điện vì không thể nhìn thấy đối diện.

Gợi ý ấm áp: Lỗ mù nằm trên bề mặt trên và dưới của bảng mạch, có độ sâu nhất định để kết nối mạch bề mặt và mạch bên trong bên dưới. Độ sâu của lỗ thường có tỷ lệ xác định (khẩu độ). Phương pháp sản xuất này đòi hỏi sự chú ý đặc biệt và độ sâu của lỗ khoan phải phù hợp. Không chú ý có thể gây khó khăn cho mạ bên trong lỗ. Do đó, rất ít nhà máy áp dụng phương pháp sản xuất này.

4. Thông qua thiết kế lỗ trong PCB tốc độ cao

Thông qua phân tích trên về các đặc tính ký sinh quá lỗ, chúng ta có thể thấy rằng trong thiết kế PCB tốc độ cao, dường như quá lỗ đơn giản thường có tác động tiêu cực đáng kể đến thiết kế mạch. Để giảm tác động bất lợi của các hiệu ứng ký sinh gây ra bởi quá lỗ, có thể làm việc trong thiết kế:

1) Có tính đến chi phí và chất lượng tín hiệu, chọn kích thước hợp lý của quá mức. Ví dụ, đối với thiết kế PCB mô-đun bộ nhớ 6-10 lớp, tốt nhất là chọn 10/20Mil (khoan/pad) trên lỗ. Đối với một số tấm có kích thước nhỏ có mật độ cao, bạn cũng có thể thử sử dụng 8/18Mil. Trong điều kiện kỹ thuật hiện tại, rất khó để sử dụng kích thước nhỏ hơn. Kích thước lớn hơn có thể được xem xét để giảm trở kháng cho điện hoặc dây nối đất.

2) Hai công thức thảo luận ở trên cho thấy rằng việc sử dụng một bảng PCB mỏng hơn có lợi cho việc giảm hai thông số ký sinh của quá lỗ.

3) Định tuyến tín hiệu trên bảng mạch PCB không nên thay đổi nhiều lớp nhất có thể, có nghĩa là không nên sử dụng quá nhiều lỗ không cần thiết càng tốt.

4) Pin cho nguồn điện và mặt đất nên được đục lỗ gần đó và dây dẫn giữa các lỗ và pin nên càng ngắn càng tốt vì chúng có thể dẫn đến tăng độ tự cảm. Đồng thời, nguồn điện và dây dẫn mặt đất nên càng dày càng tốt để giảm trở kháng.

5) Đặt một số lỗ thông qua mặt đất gần lỗ thông qua của lớp công tắc tín hiệu để cung cấp mạch kín cho tín hiệu. Một số lượng lớn các lỗ nối đất dư thừa thậm chí có thể được đặt trên bảng PCB.

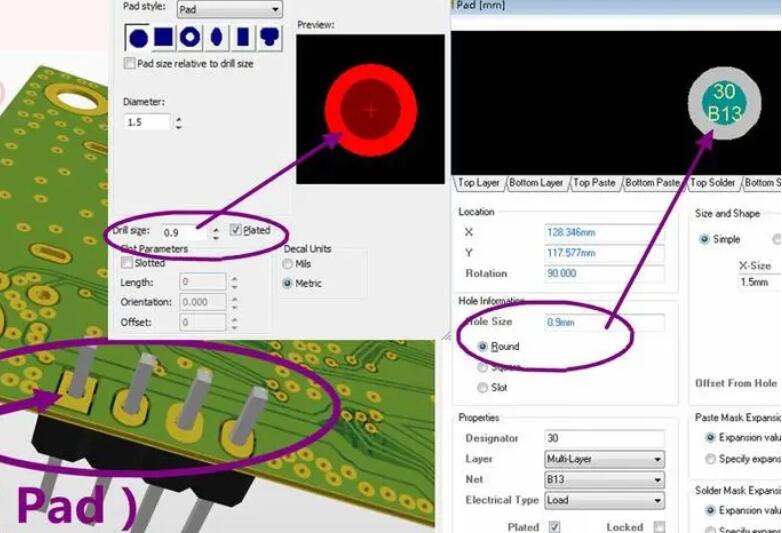

Tất nhiên, sự linh hoạt cũng cần thiết trong thiết kế. Mô hình thông qua lỗ được thảo luận trước đó đề cập đến tình huống mà mỗi lớp có một miếng đệm và đôi khi chúng ta có thể giảm hoặc thậm chí loại bỏ một số lớp của miếng đệm. Đặc biệt là trong trường hợp mật độ quá lỗ rất cao, điều này có thể dẫn đến sự hình thành các rãnh của mạch tách trong lớp đồng. Để giải quyết vấn đề này, ngoài việc di chuyển vị trí của lỗ, chúng ta cũng có thể xem xét giảm kích thước của miếng đệm của pcb được khoan trong lớp đồng.