La plaque d'emballage IC se réfère au processus d'usinage de la plaque testée pour obtenir une puce indépendante en fonction du modèle de produit et des exigences fonctionnelles. Le boîtier IC fournit principalement un support pour connecter de fines tranches de silicium à des cartes de circuit imprimé de grand pas et protéger le dispositif de l'humidité.

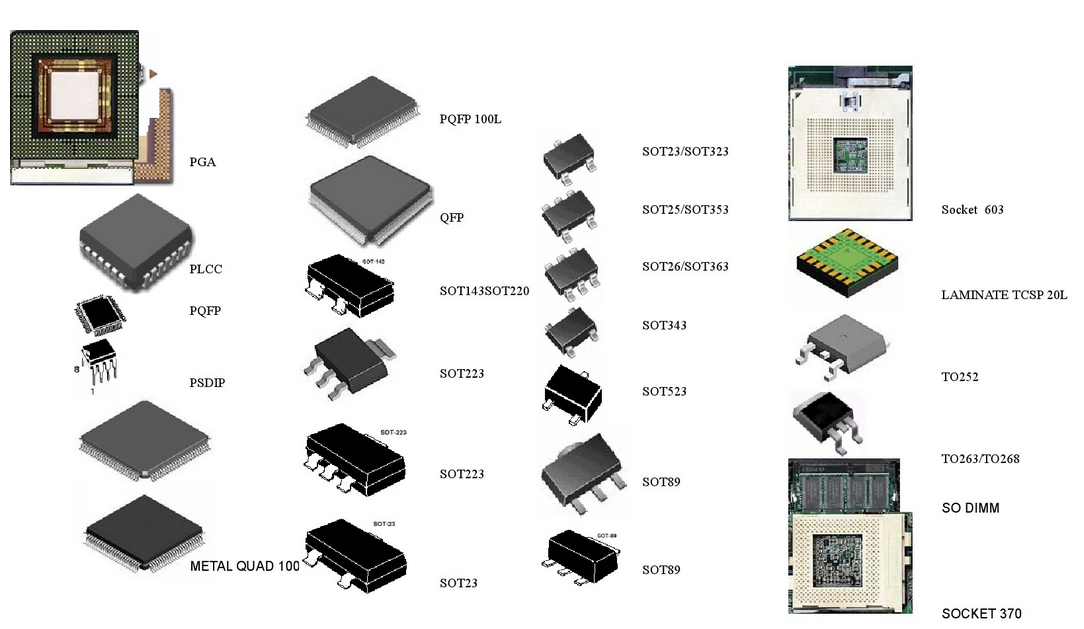

Les formes d'emballage spécifiques comprennent:

Forme d'emballage

Paquet de plomb

À la fin des années 1970, le premier boîtier largement accepté sur le marché était le DIP, un boîtier en céramique et en plastique. Les fils sortent des deux côtés du boîtier et sont perpendiculaires à celui - ci. Le boîtier peut être monté sur un PCB en insérant des broches dans des trous traversants de la plaque, puis en clipsant les fils de l'autre côté de la plaque et en les soudant à l'aide de la technique de soudage par vagues. Le boîtier peut contenir jusqu'à 40 fils et un espacement de plaque de 0,65 MM.

À la fin des années 1970 et au début des années 1980, le montage en surface est apparu. Les fils (broches) et les composants de la puce sont soudés à la surface de la carte au lieu de traverser celle - ci, ce qui permet d'utiliser la technologie de soudage par refusion lors de l'installation, en utilisant les deux côtés de la carte pour engager la puce, avec un nombre maximal de broches de 80.

Au milieu des années 1980, il y avait des boîtiers avec des fils sur tous les côtés. Ce type de boîtier est connu sous le nom de Quad plane package (qfp) (LEAD a la forme d'une aile de goéland) ou Lead Chip Carrier (Lead Bend). J). Les paquets plats quadrangulaires typiques les plus couramment utilisés ont un espacement de 0,65 mm ou 0,5 mm et un nombre de fils allant jusqu'à 208. Ces paquets ont été largement utilisés dans les disques durs et les marchés graphiques au début des années 1990.

À la fin des années 1980 et au début des années 1990, l'encapsulation de cordons de pad exposés est née. Ce boîtier est un boîtier de forme quadrangulaire aplatie ou plus petite, l'extrémité de jonction de la puce étant exposée au fond. Ces extrémités de jonction exposées peuvent être soudées à la carte, établissant un chemin efficace de dissipation de chaleur pour la puce.

Les boîtiers de la série Small Lead Frame (MLF) ont été développés dans les années 1990. Le MLF est proche d'un boîtier CSP (Chip level Package) dont l'extrémité inférieure est utilisée pour assurer le contact électrique avec la carte PCB, contrairement aux boîtiers gull Wing Lead - soi et Qual, ce boîtier contribue donc à assurer la dissipation thermique et les performances électriques.

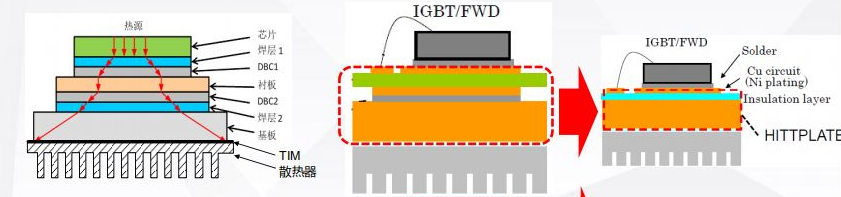

2. Emballage stratifié

Emballage stratifié

Dans les années 1990, un nouveau type de boîtier est apparu, connu sous le nom de Ball Grid Array (BGA), qui utilisait des plaques stratifiées comme matériau de base. Les emballages à base de Lead Frame ne peuvent conduire qu'à la périphérie de l'emballage... Les fils du boîtier de grille à billes peuvent être dirigés vers des billes de soudure dans tout le fond du boîtier. Initialement, les plaques d'emballage BGA avaient un espacement typique des billes de 1,27 MM.

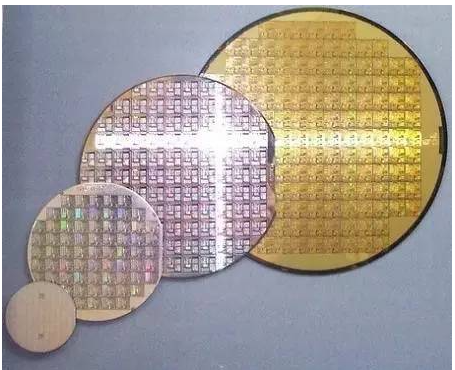

3. Encapsulation au niveau de la plaquette

Encapsulation au niveau du Wafer

Lorsque l'espace est nécessaire, le meilleur emballage est complètement sans emballage. Un traitement supplémentaire peut être effectué au niveau de la plaquette pour réaliser des dispositifs pouvant être montés directement sur la carte. Le procédé consiste généralement à transférer un pas fin sur la plaquette à un pas plus épais (typiquement 0,5 mm) de la puce elle - même à l'aide d'une couche de redistribution, puis à créer des points convexes sous l'effet d'un réarrangement. Les noyaux seront séparés individuellement, l'étage de la plaquette étant encapsulé en noyaux à billes.

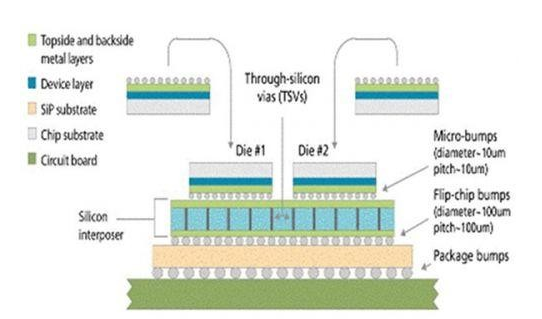

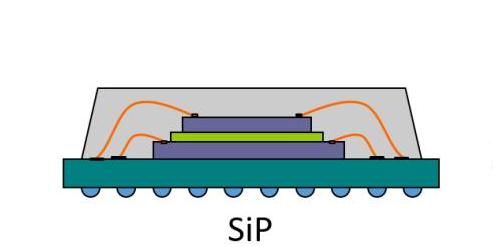

4. Encapsulation au niveau du système (SIP)

Maintenant, un nouveau cycle d'intégration met plusieurs puces dans un boîtier appelé System level Packaging (SIP). L'Encapsulation Multi - Puces peut être réalisée en plaçant deux ou plusieurs puces dans le même boîtier (typiquement à l'aide d'un substrat stratifié), ou en empilant une puce sur l'autre dans le même boîtier.

5. Développement de la technologie d'interconnexion encapsulée

L'interconnexion décrit comment la puce est connectée au substrat d'encapsulation. Dans la plupart des boîtiers, le corps du boîtier est d'abord connecté à la face avant de la borne de connexion de la puce sur le substrat (cadre de connexion ou en couches), puis les plots de la puce sont connectés aux doigts de connexion du substrat à l'aide de fils d'or ou d'aluminium. Supérieur. Cette technique d'interconnexion est connue sous le nom de connexion par fil et convient à la plupart des applications d'encapsulation. Un nouveau schéma d'interconnexion s'appelle Flip chip Bonding. Des plots conducteurs sont réalisés à la surface de la puce à l'emplacement des plots. La puce à billes est ensuite retournée et fixée directement sur le substrat. Dans la plupart des cas, un substrat stratifié est utilisé. Le collage par billes utilisera un procédé de soudage par reflux. Après la connexion du substrat et le reflux, un procédé de remplissage par le bas est utilisé entre la puce et le substrat pour réduire les contraintes induites par la partie soudée du dispositif en cours d'utilisation.

6. Matériel d'emballage l'emballage en plastique est facilement humide. Le boîtier initial est un montage traversant, moins exigeant en fiabilité car la chaleur générée lors du soudage est éloignée du boîtier (de l'autre côté de la plaque). L'industrie a travaillé dur pour améliorer les combinaisons de moules et les matériaux de connexion de puce afin d'éliminer le besoin d'assemblage à sec. Une autre exigence récente pour les matériaux d'emballage est l'absence totale de plomb et l'utilisation de « matériaux verts» qui répondent aux exigences environnementales.

7, le processus d'encapsulation sur le processus de plaquette pour la plaquette après le processus de rayure dans une petite coupe de plaquette (Die), puis la barre de plaquette est coupée sur le substrat (cadre de plomb) sur le cadre d'îlot correspondant, puis en utilisant le métal ultrafin (or, étain, cuivre, aluminium) ou la connexion de fil correspondante entre les plots de puce de résine conductrice et le substrat d'encapsulation IC, formant un circuit électrique; Les puces individuelles sont ensuite encapsulées et protégées par un boîtier en plastique. Après l'emballage en plastique, il est nécessaire d'effectuer une série d'opérations telles que le durcissement après moulage, le moulage de bordure, le placage et l'impression. Une fois l'emballage terminé, les produits finis sont testés, généralement par l'entrée, le test, l'emballage et enfin l'entreposage et l'expédition. Procédés d'emballage typiques: découpe, chargement, collage, emballage plastique, ébavurage, galvanoplastie, impression, découpe et moulage des côtes, contrôle de l'apparence, test du produit fini, emballage et livraison.