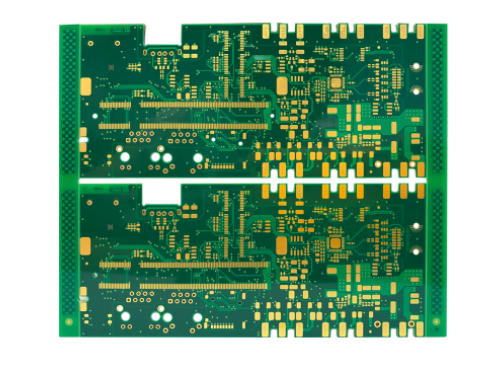

Vous apprendre à comprendre le processus de processus d'une carte PCB multicouche

La carte double face est la couche intermédiaire du média et les deux côtés sont des couches de câblage. La carte multicouche PCB est une couche de câblage multicouche avec une couche diélectrique entre chaque couche, la couche diélectrique peut être mince. La carte multicouche comporte au moins trois couches conductrices, dont deux sur la face externe, les couches restantes étant intégrées dans la carte isolante. La connexion électrique entre eux est généralement réalisée par des trous traversants plaqués sur la section transversale de la carte. La densité d'assemblage est élevée, les dimensions sont petites et le poids est léger. Réduction du câblage entre les composants, y compris les composants, grâce à une densité d'assemblage élevée, améliorant ainsi la fiabilité; Le nombre de couches de câblage peut être augmenté, augmentant ainsi la flexibilité de conception; Un circuit avec une certaine impédance; Il peut former un circuit de transmission à grande vitesse; Il peut être équipé d'un circuit électrique, d'un blindage de circuit magnétique et d'une couche de dissipation thermique de noyau métallique pour répondre aux besoins de fonctions spéciales telles que le blindage et la dissipation thermique; Installation simple et haute fiabilité. Coût élevé; Longue période; Des méthodes de test de haute fiabilité sont nécessaires. Les circuits imprimés multicouches sont le produit du développement de la technologie électronique dans la direction de la grande vitesse, de la multifonction, de la grande capacité et du petit volume. Avec le développement continu de la technologie électronique, en particulier l'application large et profonde des circuits intégrés à grande échelle et à très grande échelle, les circuits imprimés multicouches évoluent rapidement vers une numérisation de haute densité, de haute précision et de haut niveau. Des lignes fines et de petits trous apparaissent, Les technologies telles que les trous borgnes et enterrés, le rapport d'épaisseur de plaque élevé et le diamètre des pores répondent aux besoins du marché.

Une carte de circuit imprimé multicouche est une carte de circuit imprimé laminée et collée par une alternance de couches de motifs conducteurs et de matériaux isolants. Le nombre de couches du motif conducteur est supérieur à trois et les interconnexions électriques entre les couches sont réalisées par des trous métallisés. Stratifier ensemble le système de positionnement et le matériau de jonction isolant si vous utilisez une carte double face comme couche interne et deux panneaux simples comme couche externe, ou si vous utilisez deux panneaux doubles comme couche interne et deux panneaux simples comme couche externe, Et les graphiques conducteurs sont interconnectés selon les exigences de conception, devenant des cartes de circuit imprimé à quatre, six et huit couches, également appelées cartes de circuit imprimé multicouches. La principale différence par rapport au processus de production de la carte PCB multicouche générale et de la carte de circuit imprimé double face est que la carte PCB multicouche ajoute plusieurs étapes de processus uniques: imagerie et noircissement de la couche interne, laminage, rétroérosion et dépointage. Certains paramètres de processus, la précision de l'équipement et la complexité diffèrent également dans la plupart des processus identiques. Par example, les connexions métallisées internes des plaques multicouches sont déterminantes pour la fiabilité des plaques multicouches et sont plus exigeantes en qualité des parois des trous que les plaques bicouches et donc en forage. De plus, le nombre d'empilements par perçage d'une plaque multicouche, la vitesse et l'avance du foret lors du perçage sont différents de ceux d'une plaque double face. L'inspection des panneaux multicouches finis et semi - finis est également beaucoup plus rigoureuse et complexe que celle des panneaux à double face. En raison de la structure complexe des panneaux multicouches, il convient d'utiliser un procédé de fusion à chaud de glycérol avec une température uniforme plutôt qu'un procédé de fusion à chaud infrarouge qui peut entraîner une augmentation excessive de la température locale. Enlever les huiles, les impuretés et autres contaminants des surfaces; 2. La surface oxydée n'est pas affectée par l'humidité à haute température, réduisant les chances de stratification entre la Feuille de cuivre et la résine. On réalise une surface de cuivre non polaire en une surface de polarité Cuo et Cu2O et on augmente la liaison polaire entre la Feuille de cuivre et la résine; 4. Augmenter la surface spécifique de la Feuille de cuivre, augmentant ainsi la zone de contact avec la résine, favorisant une diffusion adéquate de la résine, créant une plus grande force de liaison; 5. Les cartes avec des circuits internes doivent être traitées avec du noir ou du brun pour être laminées. Il s'agit d'oxyder la surface de cuivre de la plaque interne. En général, le Cu 2 O produit est rouge et le Cuo est noir, de sorte que la couche d'oxyde à base de Cu 2 O est appelée brunissement et la couche d'oxyde à base de Cuo est appelée noircissement. Le laminage est le processus de collage de chaque couche de circuit électrique en un tout au moyen d'un préimprégné de classe B. Cette liaison se fait par interdiffusion et pénétration des macromolécules sur les interfaces, puis entrelacement. Procédé de collage des différentes couches du circuit en un tout par étape de pré - imprégnation. Cette liaison se fait par interdiffusion et pénétration des macromolécules sur les interfaces, puis entrelacement. Application: presser des panneaux multicouches de PCB discrets et des feuilles adhésives ensemble pour former des multicouches de PCB avec le nombre et l'épaisseur de couches requis. La carte de circuit laminé est envoyée à la machine de pressage à chaud sous vide pendant le processus de laminage. L'énergie thermique fournie par la machine est utilisée pour faire fondre la résine dans la Feuille de résine, collant ainsi le substrat et remplissant les interstices. Laminage pour les concepteurs, la première chose à considérer pour le laminage est la symétrie. Parce que la plaque sera affectée par la pression et la température pendant le laminage, il y aura encore des contraintes dans la plaque après la fin du laminage. Ainsi, si les deux côtés du stratifié ne sont pas uniformes, les contraintes des deux côtés seront différentes, ce qui entraînera une flexion de la plaque d'un côté, ce qui affectera considérablement les performances du PCB. La typographie consiste à empiler des matériaux tels que des feuilles de cuivre, des feuilles adhésives (préimprégnées), des panneaux de couche interne, de l'acier inoxydable, des panneaux d'isolation, du papier kraft, des plaques d'acier externes, etc. selon les exigences du processus. Si la planche dépasse six couches, une pré - typographie est nécessaire. Laminage de matériaux tels que la Feuille de cuivre, la feuille adhésive (pré - imprégnée), le panneau de couche interne, l'acier inoxydable, le panneau d'isolation, le papier kraft, le panneau d'acier externe, etc. selon les exigences du processus. Si la feuille est plus de six couches, il est nécessaire de pré - composer.en outre, même dans le même plan, si la distribution du cuivre n'est pas uniforme, la vitesse d'écoulement de la résine sera différente à chaque point, de sorte que l'épaisseur sera légèrement plus mince là où il y a moins de cuivre et un peu plus épaisse là où il y a plus de cuivre. Certains Pour éviter ces problèmes, divers facteurs doivent être soigneusement pris en compte lors de la conception, tels que l'uniformité de la distribution du cuivre, la symétrie de l'empilement, la conception et la disposition des trous borgnes et enterrés, etc. objectif: métalliser les trous traversants. Le substrat de la carte est constitué d'une feuille de cuivre, de fibres de verre et de résine époxy. Lors de la production, la partie de paroi du trou après le perçage du matériau de base est constituée du matériau en trois parties décrit ci - dessus. La métallisation des trous est destinée à résoudre le problème du recouvrement en Section d'une couche homogène de cuivre résistant aux chocs thermiques. La métallisation des trous est destinée à résoudre le problème du recouvrement en section transversale d'une couche uniforme de cuivre résistant aux chocs thermiques. Le procédé est divisé en trois parties: un procédé de débroyage, deux procédés de cuivrage chimique et trois procédés de cuivre épais (cuivre galvanisé sur plaque complète).