L'une des fonctions de base d'un PCB est de transporter la transmission de signaux électriques.

L'étude de la fiabilité d'un PCB, c'est l'étude de l'absence de perte de ses fonctions essentielles, ou de l'absence de détérioration de certains de ses indicateurs de performance électrique, c'est - à - dire de la durabilité de ses fonctions. Cet article vise à étudier la fiabilité des PCB à partir de trois aspects: la qualité de l'utilisateur de PCB en aval après l'installation, la qualité de la mise en service de l'utilisateur direct et la qualité de l'utilisation du produit, afin de caractériser la qualité de l'usinage de PCB, fournissant une voie de base pour la production de PCB de haute fiabilité.

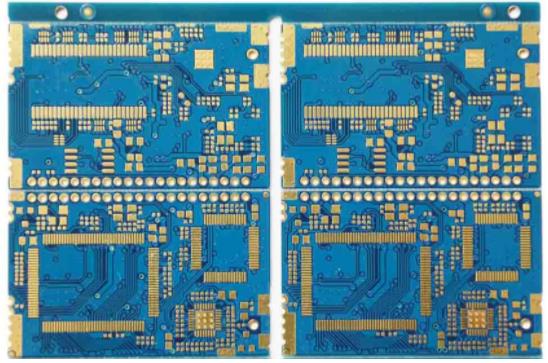

Analyse de fiabilité pour 1 PCB

1.1 caractérisation de la qualité après l'installation du PCB

Après l'installation du PCB, la qualité du PCB se reflète directement dans:

Vérifiez visuellement l'apparence du PCB pour les phénomènes tels que les bulles, les points blancs, le gauchissement, etc.

L'une des préoccupations est qu'il ne devrait pas y avoir de bulles après l'installation d'un PCB fiable, ce que les initiés de l'industrie appellent une « plaque explosive ou une superposition». Pour obtenir un PCB de haute fiabilité, vous devez commencer par les aspects suivants.

1.1.1 choix des matériaux de PCB

Les performances du même type de substrat PCB varient considérablement d'un fabricant à l'autre, et les performances des différents types de substrat PCB varient encore plus. PCB usinage choisir un substrat en tenant compte de la résistance à la chaleur du matériau et des propriétés électriques du matériau. En ce qui concerne l'installation, nous pensons davantage à la résistance à la chaleur du matériau. La résistance thermique d'un matériau est souvent appelée température de transition vitreuse (Tg) et température de décomposition thermique (TD). Actuellement, selon la composition des points de soudure des composants (plomb et sans plomb), les installations de PCB sont divisées en installations au plomb, sans plomb et hybrides. Les températures de pointe de soudage à reflux correspondantes sont respectivement de 215, 250 et 225 degrés Celsius. Par conséquent, pour différentes méthodes d'installation, différents matériaux de PCB doivent être choisis. Pour le soudage sans plomb, choisissez une TG supérieure à 170 ℃. Pour le soudage d'assemblage mixte, choisissez des tôles avec une TG supérieure à 150 ℃.

Pour le soudage par fil, tous les matériaux conviennent, mais une TG supérieure à 130C est généralement utilisée. En plus de prendre en compte TG, il convient de noter la marque et le modèle du fabricant. Actuellement, les plaques couramment utilisées avec des performances stables sont TUC, isoia, Hitachi, neleo, etc.

1.1.2 contrôle des processus

Avant que le PCB ne quitte l'usine, l'échantillon doit être prélevé pour l'état d'usine et le test de contrainte thermique, dont le but est de s'assurer que l'installation n'est pas stratifiée, etc. bien qu'il ne puisse pas être garanti que l'installation de produits dont l'état d'usine est défectueux et le test de contrainte thermique est entièrement qualifié soit exempte de défauts, Lors de l'installation d'un produit dont l'état de livraison est défectueux, il doit y avoir un danger caché. L'état de livraison et les tests de contrainte thermique sont donc des prédicteurs précoces de la qualité de l'installation. De cette façon, l'état de livraison et la qualification des contraintes thermiques sont nécessaires pour la livraison de PCB. Par conséquent, les aspects suivants doivent être pris en compte lors du traitement du PCB pour s'assurer que l'état de livraison et le test de contrainte thermique sont qualifiés et pour améliorer la qualité après l'installation.

1.1.2.1 définition des exigences relatives au traitement des PCB

Les résultats du test de contrainte thermique PCB sont influencés par des facteurs tels que le nombre de couches, l'épaisseur, l'espacement BGA (ou la distance centrale entre les trous), l'épaisseur du cuivre conducteur, etc. les plaques de plus de 12 couches et d'une épaisseur supérieure à 3,0 mm sont sujettes à des microfissures et des défauts de paroi de trou après une contrainte thermique en raison de la grande valeur de dilatation et de contraction de l'axe Z.

L'espacement BGA est inférieur à 0,8 mm ou l'espacement entre les centres des parois des trous est inférieur à 0,5 mm. En raison de la grande capacité thermique, la chaleur est concentrée lors de l'installation, ce qui entraîne facilement une stratification de la couche diélectrique. Il convient donc de choisir un matériau dont la TG est supérieure à 170c pour usiner ce PCB.

L'épaisseur du conducteur est supérieure à 35 µm, la capacité thermique est élevée, la résistance à l'écoulement de la résine est importante et le plus grand nombre possible de feuilles semi - durcissables à haute fluidité sont utilisées lors du laminage. Pour les PCB avec des trous inférieurs à 0,3 mm, la qualité du perçage affecte directement la qualité des parois du trou. Les paramètres de forage doivent être strictement contrôlés pour s'assurer que la paroi du trou est propre, plate et peu déchirée.

1.1.2.2 contrôle des processus fins

La stratification a eu lieu dans des états alternatifs et des expériences de stress thermique. La raison principale est que les défauts dans la qualité du traitement d'oxydation des conducteurs internes entraînent une mauvaise adhérence du cuivre sur la feuille semi - durcie ou une coloration ou une hygroscopie de la feuille semi - durcie. Le processus d'oxydation varie d'un matériau à l'autre. Le matériau à haute TG est dur et fragile et oxydé par une couleur marron velouté. Les matériaux conventionnels peuvent être oxydés par du noir cristallin [2]. Bien entendu, la rugosité de la surface du conducteur influe directement sur la force de liaison du cuivre avec la feuille semi - durcie. Par conséquent, quel que soit le traitement oxydant, il est essentiel de clarifier la rugosité de surface oxydée. Dans le même temps, pendant le processus de stratification, la contamination et l'absorption d'humidité du matériau doivent être évitées autant que possible. Il est donc nécessaire de contrôler quantitativement les conditions de cuisson des feuilles individuelles, de déshumidifier les feuilles semi - durcies et de contrôler la propreté et les spécifications de fonctionnement de l'environnement dans le stratifié. Dans le contrôle du processus de laminage, les paramètres de laminage efficaces doivent être déterminés en fonction du type et de la quantité de tôle, afin d'assurer un mouillage et un débit suffisants de la résine et d'éviter l'apparition de vides.

1.2 caractérisation de la qualité de mise en service des plaques imprimées

La qualité de la mise en service de PCB dépend principalement du fait que les résultats de la mise en service répondent aux exigences de conception en douceur. Que la mise en service se passe bien après l'installation du PCB implique la qualité d'usinage du PCB, qui est également une information importante pour caractériser la fiabilité du PCB. En général, les plaques avec une mise en service en douceur ont une grande fiabilité. Inversement, si le débogage de la carte n'est pas en douceur, sa fiabilité est certainement compromise. La qualité de traitement des PCB concerne principalement la couche de ligne, la couche de disque et la couche de support du PCB.

1.2.1 influence des conducteurs de PCB sur la qualité des PCB

Avec le développement raffiné des produits électroniques, avec l'amélioration continue de la technologie d'usinage de PCB, le fil de PCB n'est plus une simple transmission de signal, mais est complété par de nombreuses exigences fonctionnelles telles que la ligne d'impédance, la ligne de contour, la ligne de réactance, L'impact des angles de forme, etc., sur les performances des PCB est de plus en plus évident (3). Un écart de 10% de la largeur de ligne peut entraîner des variations d'impédance allant jusqu'à 20%. Les lacunes et les bavures des fils retardent le signal de 0,1 nanoseconde. Les différences de forme des fils peuvent provoquer des réflexions, du bruit et d'autres perturbations qui affectent l'intégrité de la transmission du signal. Il s'ensuit que la qualité de la ligne n'est pas négligeable lors de la fabrication des plaques d'impression. Des contrôles stricts des processus sont nécessaires d'une part, et des équipements de production de haute précision et des techniques de processus appropriées (par exemple semi - Additives et Additives) sont nécessaires d'autre part pour garantir que la précision de la ligne de production est conforme aux exigences de conception.

1.2.2 impact des disques de connexion PCB sur la qualité des PCB

Le disque de connexion a généralement une grande ouverture. Les exigences de largeur de la bague sont prises en compte dans la conception. La qualité est garantie, mais la qualité des trous varie d'un fabricant à l'autre. Pour des ouvertures supérieures à 0,6 mm et des revêtements de Fenestration en pb / SN, il est peu probable que des problèmes surviennent. Cependant, pour les pores de moins de 0,3 mm, les différentes rugosités, les différentes profondeurs de déchirure, les différentes épaisseurs de paroi de pore et l'uniformité sont causées par différents paramètres de petits pores et un mauvais échange de solution. Dans la mesure du possible, différents procédés de revêtement des Vias seront utilisés à l'avenir, tels que le recouvrement ou même le bouchage des trous avec de l'encre de soudage par résistance, mais le bouchage des trous n'aura que peu d'effet sur la résistance des trous. La différence de résistance des pores demeure donc. Le tableau 1 présente les résultats des tests de résistance pour les trous de 0,25 mm de différents fabricants.

Tableau 1 différence de résistance des trous

Tableau 1 différence de résistance des trous

Une grande résistance de trou affecte la qualité de la transmission du signal électrique tout en réfractant la présence d'impuretés non conductrices ou de trous ou de fissures dans la paroi du trou. De tels trous, sous l'impact de températures élevées, créent inévitablement des fissures ou des fissures conduisant à une perte totale de la fonction formant le PCB. Par conséquent, dans l'usinage de PCB, une attention particulière doit être accordée à la taille de la valeur de la résistance du trou.

1.2.3 effet de la couche PCB sur la qualité du PCB

Par couche de PCB, on entend le matériau d'usinage du PCB et l'épaisseur et l'homogénéité de la couche diélectrique inter - couches, déjà décrites précédemment, en mettant l'accent sur l'épaisseur et l'homogénéité de la couche diélectrique.

L'épaisseur de la couche diélectrique affecte l'isolation inter - couches du PCB, dont le paramètre caractéristique est la tension de claquage. Plus la tension de claquage est élevée, meilleure est l'isolation. Les tensions de claquage des PCB utilisés dans différents domaines peuvent être différentes, mais la couche diélectrique est mince, la tension de claquage doit être faible et la couche diélectrique de même épaisseur est plus épaisse, de sorte que le contrôle de l'épaisseur de la couche diélectrique est basé sur la tension de claquage et tient compte du type de feuille semi - durcie. L'uniformité de l'épaisseur de la couche diélectrique influe sur la stabilité de la transmission du signal. La déviation d'épaisseur est de 10% et la déviation d'impédance caractéristique peut atteindre 20%. L'uniformité de l'épaisseur est liée d'une part aux paramètres de performance des matériaux tels que le temps de gel, la fluidité de la résine et d'autre part aux paramètres du processus de laminage et à la précision de l'équipement. Le contrôle de l'homogénéité de l'épaisseur de la couche diélectrique doit donc être contrôlé par un équipement de haute précision et des paramètres de laminage optimisés.

1.3 caractérisation de la qualité d'utilisation des PCB

La stabilité des performances de l'électronique en service est liée à la qualité de la carte de circuit imprimé. Les défauts courants dans l'utilisation des PCB sont la migration ionique (CAF) et la qualité de la soudure (joint). Le système de migration ionique du cuivre provoque la migration du cuivre entre deux conducteurs, comme la paroi d'un trou à la paroi d'un trou, par l'intermédiaire d'un faisceau de fibres de verre ou d'une fente entre le faisceau et la résine. Le mécanisme est qu'après l'alimentation du PCB, le cuivre (Anode) sous haute pression est d'abord corrodé dans l'eau, puis oxydé en cuivre Cu2 +. Les ions de cuivre migrent lentement le long du canal vers un autre pôle de basse pression. Les extrémités basse tension sont également déplacées vers l'anode, de sorte que lorsqu'elles rencontrent des canaux en cours de route, le cuivre peut récupérer des deux, formant une connexion entre les deux, c'est - à - dire un court - circuit de fuite. Une fois qu'un court - circuit se produit, le caf est brûlé par un chauffage à haute résistance, puis un nouveau CAF est activé. Cela se produit semaine après semaine, parfois sans même la fonctionnalité de l'électronique. Voici quelques cas où la CAF se produit.

On voit que le caf doit être produit dans les cinq conditions suivantes: conducteur de cuivre nu, vapeur d'eau, électrolyte, différence de potentiel et Canal. Dans l'utilisation de l'électronique, les quatre premiers éléments sont inévitables. Les canaux peuvent être utilisés pour contrôler la production de caf, tandis que la formation de canaux est principalement liée à des facteurs tels que les matériaux, le forage, la contamination et plus encore dans la production de PCB. En général, plus la fibre de verre est fine, plus la teneur en résine est élevée, meilleure est la ténacité et moins il est probable que le trou de forage se déchire. Par conséquent, les PCB utilisés dans des PCC à haute densité ou dans des environnements humides doivent utiliser des matériaux en fibre de verre fins dans la mesure du possible. Différents matériaux, différents nombres de trous, différents paramètres de forage, lors du forage, l'impact du foret sur le matériau de renfort est différent, la qualité de la paroi du trou est différente, les dommages à la paroi du trou sont également différents, le degré de carottage est différent. Par conséquent, pour éviter l'apparition de trous traversants, la qualité du forage doit être strictement contrôlée, en veillant à ce que les parois des trous soient lisses et planes. L'objectif principal de l'élimination des contaminants est d'éliminer la résine adsorbée lors du forage des conducteurs internes. Bien entendu, la résine dans la couche isolante de la paroi du trou peut également être mordue. Parfois, pour former une gravure négative, la résine dans la couche isolante de la paroi du trou mord encore plus. À ce stade, la quantité de morsure doit être strictement contrôlée. Sinon, il est facile de former des « canaux».

L'image ci - dessous montre une morsure excessive de résine.

La connexion de point de soudure est utilisée entre le PCB et le composant, et lors de l'utilisation de l'électronique, des conditions anormales peuvent parfois survenir en raison de l'impact environnemental. Ceci est principalement lié au processus de revêtement de surface des PCB. À l'heure actuelle, la surface de la carte PCB est recouverte de nivellement à l'air chaud, d'étamage, de nickel - or chimique, de protection anti - oxydation organique, d'argent, etc. le cu6sn5imc formé lors du nivellement à l'air chaud ou du soudage par étamage ne changera pas pendant une utilisation à long terme. Les points de soudure sont solides et fiables. Comme le câblage Nickel - or chimique n'est pas uniforme, il est inévitable de créer un tapis noir "oxyde de nickel". Dans le même temps, l'IMC ni3sn4 se forme pendant le soudage et, avec l'infiltration d'or et de phosphore, les points de soudure deviennent fragiles et moins fiables pendant une utilisation prolongée. Les liaisons OSP forment des IMC cu6sn5 et ne sont pas contaminées par d'autres métaux tels que au, AG. Ils ont une bonne résistance et fiabilité. Le point de soudure à l'argent trempé forme cu6snimc, qui a une bonne résistance mais ne résiste pas au vieillissement. Les points de soudure en argent trempé peuvent former des micro - vides. Cu6sn5 est formé sur le bord de la soudure de trempage d'étain, mais la couche de trempage d'étain est progressivement absorbée par le cuivre inférieur et devient IMC. L'apparence change du blanc brillant au blanc cassé. Lors du placage ni - au, la qualité des points de soudure est progressivement affectée par la pénétration de l'or, bien qu'il y ait moins de phosphate et de noir à sécher, et la résistance des points de soudure est également élevée. Par conséquent, le choix du revêtement de surface de PCB affecte la qualité des points de soudure et implique l'efficacité de l'utilisation de l'électronique. Ainsi, dans la conception de produits de haute fiabilité, le revêtement de surface PCB est le premier choix pour le nivellement de l'air chaud ou OSP.

2 Conclusion

(1) la fiabilité des PCB peut être caractérisée par trois aspects: la qualité Après installation, la qualité de mise en service et la qualité d'utilisation. (2) la qualité de l'installation comprend le choix des matériaux et le contrôle du processus. (3) la qualité de mise en service est étroitement liée au contrôle de précision des éléments de base du PCB; (4) la qualité d'utilisation est liée à l'environnement et au choix du revêtement de surface.