1. Unité à haute température avec radiateur et plaque conductrice de chaleur

Lorsque plusieurs composants du PCB ont une chaleur élevée (inférieure à 3), un radiateur ou un conduit de chaleur peut être ajouté au dispositif de chauffage. Lorsque la température ne peut pas être abaissée, un radiateur avec ventilateur peut être utilisé pour améliorer la dissipation de chaleur. Lorsque le nombre de dispositifs de chauffage est important (plus de 3), de grands radiateurs (plaques) peuvent être utilisés. Il s'agit d'un radiateur spécial adapté à la position et à la hauteur du dispositif de chauffage sur la carte PCB ou d'un grand radiateur plat pour couper différentes positions de hauteur de composant. Le couvercle de dissipation de chaleur est entièrement bouclé sur la surface du composant et la dissipation de chaleur est en contact avec chaque composant. Cependant, la dissipation de chaleur est mauvaise en raison de la mauvaise cohérence des composants. Afin d'améliorer l'effet de dissipation thermique, un tapis à changement de phase thermique doux est généralement ajouté à la surface de l'élément.

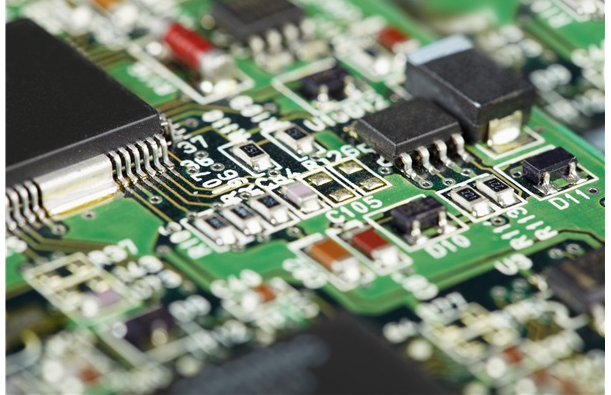

2. Dissipation de chaleur par carte PCB

Actuellement, les cartes PCB largement utilisées sont en tissu de verre cuivré / époxy ou en tissu de verre phénolique, ainsi qu'une petite quantité de feuille de cuivre enduite de papier. Malgré leurs excellentes propriétés électriques et d'usinage, ces substrats présentent une mauvaise dissipation thermique. En tant que moyen de dissipation de chaleur pour les éléments à haute chaleur, il est difficile de s'attendre à ce que la chaleur soit transférée à travers la résine du PCB lui - même, mais plutôt de la surface de l'élément à l'air ambiant. Cependant, alors que l'électronique entre dans l'ère de la miniaturisation des composants, de l'installation à haute densité et de l'assemblage à haute température, il ne suffit pas de s'appuyer uniquement sur une surface de composant de très petite surface pour dissiper la chaleur. Dans le même temps, une grande partie de la chaleur générée par les éléments est transmise à la carte PCB en raison de l'utilisation généralisée d'éléments montés en surface tels que qfp et BGA. La meilleure façon de résoudre le problème de la dissipation thermique est donc d'améliorer la capacité de dissipation thermique du PCB en contact direct avec l'élément chauffant et par conduction ou émission à travers la carte PCB.

3. Adoptez la conception raisonnable de câblage pour réaliser la dissipation thermique

En raison de la mauvaise conductivité thermique de la résine dans la feuille, tandis que les fils et les trous de la Feuille de cuivre sont de bons conducteurs de chaleur, l'amélioration du taux résiduel de la Feuille de cuivre et l'augmentation des trous conducteurs de chaleur sont les principaux moyens de dissipation de la chaleur.

Pour évaluer la capacité de dissipation thermique d'un PCB, il est nécessaire de calculer la conductivité thermique équivalente (nine EQ) d'un substrat isolant PCB composé de différents matériaux de conductivité thermique différente.

4. Pour les dispositifs refroidis par air à convection libre, il est préférable de disposer les circuits intégrés (ou autres dispositifs) longitudinalement ou transversalement.

5. L'équipement sur la même plaque d'impression doit, dans la mesure du possible, être agencé en fonction de son pouvoir calorifique et de son degré de dissipation thermique. Les appareils ayant un faible pouvoir calorifique ou une faible résistance à la chaleur (tels que les petits Transistors de signal, les petits circuits intégrés, les condensateurs électrolytiques, etc.) doivent être placés au - dessus du flux d'air de refroidissement (entrée). Les dispositifs ayant un pouvoir calorifique élevé ou une bonne résistance à la chaleur (tels que les transistors de puissance, les grands circuits intégrés, etc.) sont placés le plus en aval du flux d'air de refroidissement.

6. Dans le sens horizontal, le dispositif de haute puissance doit être placé aussi près que possible du bord de la plaque d'impression afin de raccourcir le chemin de transfert de chaleur; Dans la direction verticale, les dispositifs de forte puissance sont disposés le plus près possible de la plaque d'impression afin de réduire l'influence de ces dispositifs sur la température des autres dispositifs lorsqu'ils fonctionnent.

7. Le dispositif sensible à la température est le mieux placé dans la zone de température la plus basse (par exemple, le bas de l'appareil), ne le placez pas directement au - dessus du dispositif de chauffage, plusieurs dispositifs sont mieux disposés en quinconce sur un plan horizontal.

8. La dissipation thermique de la carte de circuit imprimé dans l'équipement dépend principalement du flux d'air, de sorte que le chemin du flux d'air doit être étudié lors de la conception et que l'équipement ou la carte de circuit imprimé est raisonnablement configuré. Le flux d'air a toujours tendance à circuler là où il y a moins de traînée, évitez donc d'avoir un grand espace aérien dans une certaine zone lorsque vous configurez votre appareil sur une carte de circuit imprimé. La configuration de plusieurs cartes de circuit imprimé dans une machine entière doit prêter attention au même problème.

9. Évitez la concentration des points chauds sur le PCB, Répartissez l'alimentation aussi uniformément que possible sur la carte PCB, Gardez la performance de la température de surface du PCB uniforme et cohérente. Il est souvent difficile d'obtenir une distribution strictement uniforme lors de la conception, mais évitez les zones où la densité de puissance est trop élevée pour ne pas compromettre le bon fonctionnement de l'ensemble du circuit. Si possible, il est nécessaire d'effectuer une analyse des propriétés thermiques du circuit imprimé. Par exemple, le module logiciel d'analyse des indicateurs de performance thermique ajouté à certains logiciels de conception de circuits imprimés professionnels peut aider les concepteurs à optimiser la conception de leurs circuits.

10. Placez l'équipement avec la consommation d'énergie et la dissipation de chaleur la plus élevée près de l'emplacement optimal pour la dissipation de chaleur. Ne placez pas les composants thermiques dans les coins et les bords de la plaque d'impression à moins qu'il n'y ait un dispositif de refroidissement à proximité. Lors de la conception, la résistance d'alimentation doit être aussi grande que possible pour choisir un appareil plus grand et ajuster la disposition de la plaque d'impression pour qu'elle dispose d'un espace suffisant pour dissiper la chaleur.

11. Les dispositifs à dissipation thermique élevée doivent être fixés au substrat pour minimiser la résistance thermique entre eux. Pour mieux répondre aux exigences des caractéristiques thermiques, il est possible d'utiliser un matériau thermiquement conducteur (tel qu'une couche de silicone thermiquement conducteur) au fond de la puce et de conserver une certaine surface de contact pour faciliter la dissipation de chaleur par le dispositif.

12. Connexions entre le dispositif et le substrat:

(1) réduire la longueur de fil de l'équipement autant que possible;

(2) lors du choix des dispositifs de forte puissance, il faut tenir compte de la conductivité thermique du matériau de la sonde et, dans la mesure du possible, choisir la section transversale maximale de la sonde;

(3) Choisissez un appareil avec plus de broches.

13. Choix de l'emballage de l'équipement:

(1) lors de l'examen de la conception thermique, il convient de prêter attention à la description de l'emballage du dispositif et à sa conductivité thermique;

(2) Il faut envisager de fournir un bon chemin de conduction thermique entre le substrat et le boîtier du dispositif;

(3) La séparation de l'air doit être évitée dans le chemin de conduction thermique, si le matériau conducteur de la chaleur peut être rempli dans ce cas.