Un modo popolare per risolvere il problema dell'interconnessione ad alta densità (HDI) è quello di iniziare con un semplice circuito stampato e aggiungerlo strato dopo strato. Questo è chiamato processo di laminazione sequenziale. Per l'equilibrio, i livelli vengono sempre aggiunti in coppia all'alto e al basso. Abbiamo un simbolo per descrivere la sequenza.

Un esempio tipico è una scheda, che inizia con lo strato N nella pressatura iniziale, e poi ha tre ulteriori fasi di laminazione. Ogni extra

Per ogni linea di galvanizzazione, ci sono quattro piattaforme di perforazione e una stampante. Tra questi due ci sono alcune delle attrezzature più costose in fabbrica. Questi articoli saranno macchine da stampa. O, forse nel caso di negozi più piccoli, notizie. Le notizie sono il collo di bottiglia. Questo è il motivo principale per cui la costruzione sequenziale richiede più tempo e il costo è più alto. Organizzare visite ai fornitori locali. Il rapporto tra la pressa e la stazione di perforazione indicherà se si concentrano su schede a foro passante o ad alta densità.

Gli impianti di stampa con larghezza di banda sufficiente possono fornire su schede 3N3 mantenendo la capacità di altre parti dell'impianto. Questo livello di tecnologia è sufficiente per la maggior parte delle applicazioni. Gli smartphone richiedono una pila di micro-vias che attraversano l'intero circuito. Questa è la funzione del loro chipset e ben imballato per fare posto alla batteria. La loro fabbrica rispecchierà queste esigenze.

Il nucleo del problema – partendo dal foro passante

Tranne per la mancanza di maschera di saldatura e serigrafia, la "tavola semplice" è completa. Il nucleo avrà almeno due strati, ma di solito più. Parliamo di materiali core e prepreg, ma questo è leggermente diverso dalla definizione di "core". Il nostro nucleo può essere di due strati, nel qual caso ci saranno definizioni sovrapposte. Anche se si tratta di un nucleo con un ulteriore strato di prepreg, lo chiameremo comunque il nucleo. Se richiesto dalla progettazione, ciò che alla fine diventerà il nucleo attraverso il foro sarà un foro attraverso la pila di più pezzi di materiale del nucleo. In questo caso, il nucleo è il prodotto del primo ciclo di laminazione.

Stringi di più dal foro centrale

Sottolineando il fatto che i vias core partono da vias, lo stesso processo di galvanizzazione è richiesto per depositare rame nei fori. Ciò si traduce nell'utilizzo di uno spazio d'aria minimo più grande e di una larghezza della linea coerente con i vincoli dello strato esterno e del tipico strato interno.

Sapendo che il rame più spesso favorisce geometrie più ampie, ha senso dedicare questi strati alle reti elettriche e di terra, e si dà il caso che beneficino anche di rame spesso e geometrie larghe. Naturalmente, lo strato medio è un candidato per il cablaggio a filo sottile.

Quando il numero di piani diventa occupato, ci sono destinati ad essere più sotto-schede impilate insieme, quindi dal punto di vista del routing, il nucleo via span è più simile a un ascensore locale. Raggruppare il bus e i relativi domini di potenza in sezioni dedicate ridurrà la contaminazione incrociata su queste epiche schede digitali di alto livello.

Se il core è uno stack multi-layer, è possibile creare alcune micro-vie nel core prima di aggiungere la prima coppia di strati aggiuntivi in sequenza. È sufficiente utilizzare un dielettrico sottile sullo strato esterno per fare micro-vie. Otterrete una micro-via che non aumenta il ciclo di laminazione. E' come cercare soldi!

Molti chip non sono costruiti per circuiti stampati low-key. Spingerlo al limite della stessa rete tramite pitch significa rendere tangenti tra loro i vias ciechi/sepolti e i pad di cattura dei vias core; contatto ma non sovrapposizione.

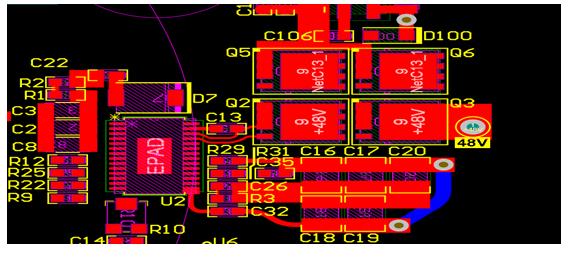

Fare attenzione all'uso eccessivo dello strato di transizione. Sarà occupato con piccoli pupazzo di neve a forma di coppie, quindi è facile spremerli insieme. Lo spazio sotto i dispositivi BGA (Fine Pitch Ball Grid Array) può essere abbastanza prezioso, quindi è meglio ridurre al minimo il loro uso sotto il dispositivo a quelle connessioni attraverso la scheda, come tappi di bypass o qualche altra ragione convincente. Allontanati dal dispositivo su uno strato accessibile attraverso microvie, e poi salta attraverso vie più grandi, dove c'è più spazio per loro da usare.

Stitch vias per un forte percorso di ritorno e soppressione EMI

Trending nel percorso di ritorno coinvolgerà molte località con terra attraverso modelli. Prima comprendete questi dettagli, più facile sarà implementare. Indipendentemente da dove la traccia passa attraverso la transizione, dovrebbero esserci disposizioni per collegare i vari piani di riferimento insieme.

Necessità di creare un percorso di dissipazione del calore attraverso il circuito stampato. Considera di lasciare un certo materiale dielettrico per mantenere un certo grado di impedenza e integrità strutturale. Iniziate con la concentrazione intorno alla sorgente, ma distribuite mentre i vias si collegano all'altro lato del circuito. Non l'ho mai fatto prima, ma non capisco perché non si possa usare la pasta termica con filler per aumentare il fattore di dissipazione.