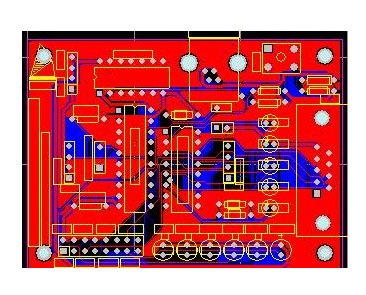

La prova di funzione PCBA si riferisce ad un metodo di prova che fornisce ambiente operativo simulato (stimolo e carico) alla scheda di destinazione della prova per farla funzionare in vari stati di progettazione, in modo da ottenere i parametri di ogni stato per verificare la funzione del PCBA. In poche parole, si tratta di caricare uno stimolo adatto al PCBA e misurare se la risposta dell'estremità di uscita soddisfa i requisiti. Generalmente si riferisce alla prova della funzione PCBA dopo che il PCBA è acceso.

Contenuto della prova di funzione PCBA

Misura di parametri funzionali quali tensione, corrente, potenza, fattore di potenza, frequenza, ciclo di lavoro e determinazione della posizione.

Il test funzionale PCBA coinvolge circuiti analogici, digitali, di memoria, RF e di potenza e vengono solitamente utilizzate diverse strategie di test.

Il test include un gran numero di percorsi funzionali effettivi importanti e verifica strutturale (assicurarsi che non ci siano errori hardware) per compensare le parti mancanti del processo di prova precedente. Ciò richiede che un gran numero di stimoli analogici/digitali siano continuamente aggiunti al PCBA, monitorando allo stesso tempo lo stesso numero di risposte analogiche/digitali e controllando pienamente la sua esecuzione.

Ci sono molte forme di sistemi e apparecchiature di prova funzionali PCBA, che hanno i loro vantaggi e svantaggi in termini di costo, tempo, efficacia e manutenibilità.

Apparecchiature di prova funzionali PCBA

Modello di sistema di prova

In teoria, il modo più semplice per testare la funzione di un dispositivo (circuito stampato o modulo) è metterlo nello stesso sistema modello o sottosistema dell'ambiente reale, e quindi vedere se funziona normalmente. Se è normale, possiamo essere certi che è buono. Se non è normale, i tecnici effettueranno ispezioni sperando di scoprire la causa del guasto alla manutenzione. Ma in realtà, questo metodo di alimentazione plug-in ha molte carenze ed è raramente efficace, anche se a volte può essere utilizzato come supplemento ad altri schemi di test.

Banco di prova

Il banco di prova è un ambiente di prova convenzionale, compreso l'interfaccia stimolo/risposta con il dispositivo in prova, la sequenza di prova e il controllo specificati dalla procedura di prova speciale. L'eccitazione e la risposta sono solitamente fornite da alimentatori standard e strumenti sperimentali, interruttori dedicati, carichi e apparecchiature elettroniche personalizzate terminali (come l'eccitazione digitale). Il dispositivo è una parte molto importante qui, che può fornire il percorso del segnale corretto e la connessione al dispositivo in prova. In molti casi, l'apparecchio è fondamentalmente personalizzato per ogni applicazione e deve essere impostato in combinazione con operazioni manuali. Il processo di prova e il controllo sono solitamente eseguiti manualmente, talvolta con l'assistenza di un PC, e sono stipulati attraverso accordi o procedure scritte. Il banco di prova è collegato ad un prodotto specifico. Il vantaggio è che il costo è relativamente basso e l'attrezzatura è relativamente semplice, ma è meno flessibile quando si tratta di più prodotti.

Apparecchiature di prova dedicate

In teoria, l'attrezzatura speciale di prova è un sistema che automatizza il funzionamento del banco di prova. Il cuore del sistema è solitamente un computer, controllato da un bus speciale e da alcuni strumenti programmabili. Velocità, prestazioni, disponibilità, costi e altri fattori influenzano la scelta del bus strumentale e della struttura. Vari strumenti e attrezzature generali sono impilati in uno o più telai verticali e quindi collegati al dispositivo in prova. Con l'elaborazione automatica, il tempo di impostazione, il tempo di prova e l'operazione complessiva sono più veloci e facili dei banchi di prova manuali. STE può essere ampliato per soddisfare una varietà di esigenze prestazionali ed è solitamente utilizzato nei centri di produzione o riparazione. La cosa più ovvia di STE è il costo complessivo: costo di investimento delle apparecchiature, costo operativo e costo di sviluppo del programma.

Apparecchiature automatiche di prova

L'apparecchiatura di prova automatica generale (GPATE, o ATE in breve) è una soluzione molto avanzata e flessibile in grado di soddisfare i requisiti di prova di una varietà di prodotti e programmi. Integrazione di sistema, flessibilità di connettività del segnale, software e hardware a valore aggiunto, linguaggio orientato ai test, interfaccia utente grafica, ecc. sono le principali differenze tra ATE e STE. Oltre ai vantaggi dell'integrazione completa degli strumenti, ATE può anche fornire soluzioni migliori per il routing e la connessione del segnale. Nella maggior parte dei casi, il backplane dedicato ATE include un bus analogico, che permette allo strumento di essere collegato direttamente a qualsiasi pin senza complicare i cavi interni ed esterni. Questa flessibilità può solitamente essere estesa per combinare canali analogici e digitali, consentendo agli utenti di collegare stimoli digitali o analogici in qualsiasi momento e misurare qualsiasi pin del ricevitore. Di conseguenza, non solo il costo è notevolmente semplificato, ma il programma di test è anche più facile da implementare. Secondo le diverse modalità di controllo, può essere diviso in: test di funzione PCBA di controllo manuale, test di funzione PCBA di controllo semi-automatico e test di funzione PCBA di controllo completamente automatico. Con il rapido sviluppo della scienza e della tecnologia, al fine di risparmiare i costi di produzione e migliorare l'efficienza produttiva, alcuni degli attuali test funzionali PCBA utilizzano soluzioni di test completamente automatiche. Attualmente, per il test di funzione PCBA di alcune semplici schede testate, vengono ancora utilizzati schemi di test manuali o semiautomatici basati sulla considerazione di semplificare la progettazione e ridurre i costi di produzione.