隨著中國日益發展的經濟環境中科技的不斷改進和完善,SMD加工可能不是每個人都很熟悉。 事實上,它是一個敏感組件,過程更複雜。 那麼大家都知道貼片加工有什麼標準要求嗎? 錫珠出現的原因是什麼?

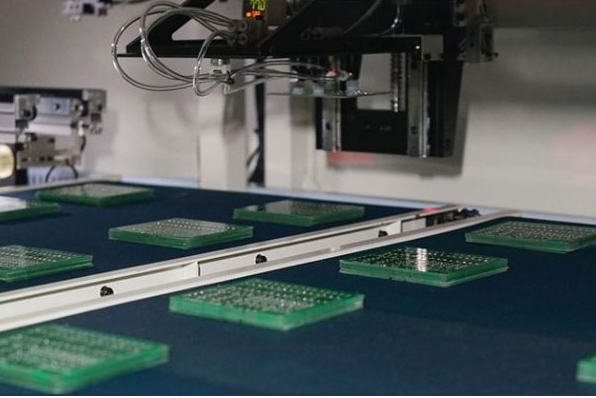

PCBA通過空面板上的SMT PCB板, 然後進行DIP挿件的生產過程. 它將涉及許多精細複雜的過程和一些敏感元件. 如果操作不規範, 它將導致工藝缺陷或組件. 損壞, 影響產品品質和新增加工成本. 因此, 在PCBA補丁處理中, 必須遵守相關操作規程,嚴格按照要求操作.

1 房間裏不應該有任何食物或飲料 PCBA工作區, 禁止吸烟, 不得放置與工作無關的雜物, 工作臺應保持乾淨整潔.

2.PCBA貼片加工過程中,不能徒手或手指拿取待焊表面,因為人手分泌的油脂會降低可焊性,容易導致焊接缺陷。

3、將PCBA和組件的操作步驟减少到極限,以防止危險。 在必須使用手套的裝配區域,弄髒的手套會造成污染,囙此必要時必須經常更換手套。

4、不要使用皮膚保護油塗抹手部或各種含矽洗滌劑,因為它們可能會導致保形塗層的可焊性和附著力問題。 可提供用於PCBA焊接表面的特殊配方清潔劑。

5、對EOS/ESD敏感的組件和PCBA必須標記適當的EOS/ESD標記,以避免與其他組件混淆。 此外,為了防止靜電放電和EOS危及敏感部件,所有操作、組裝和測試必須在能够控制靜電的工作臺上完成。

6、定期檢查EOS/ESD工作臺,確認其工作正常(防靜電)。 EOS/ESD組件的各種危險可能由不正確的接地方法或接地連接部件中的氧化物引起。 囙此,應對“3線”接地端子接頭進行特殊保護。

7、禁止堆疊PCBA,否則會造成物理損壞。 裝配工作面上應有專用的各種支架,並應根據類型放置。

在PCBA貼片加工中,應嚴格遵守這些操作規則,正確的操作可以保證產品的最終使用質量,减少元器件的損壞,降低成本。

PCBA加工過程中的錫珠現象是生產中的主要缺陷之一。 由於其原因多且難以控制,它經常困擾PCBA處理補丁工程師和科技人員。

1、錫珠主要出現在晶片阻容元件的一側,有時也出現在晶片集成電路引脚附近。 錫珠不僅影響板級產品的外觀,更重要的是,由於印製板上的元件密度大,在使用過程中存在短路風險,從而影響電子產品的質量。 產生錫珠的原因有很多,通常由一個或多個因素引起。 囙此,必須逐一進行預防和改進,以更好地控制它們。

2、錫球是指錫膏焊接前的一些大錫球。 由於各種原因,例如塌陷和擠壓,焊膏可能位於印刷焊盤外部。 焊接時,這些可能超過焊盤。 焊膏在焊接過程中無法與焊盤上的焊膏熔合,獨立出來,形成於元件體內或焊盤附近。

3.然而,大多數焊球出現在晶片組件的兩側。 以方形焊盤設計的晶片組件為例。 如上圖所示,錫膏印刷後,如果錫膏超過,很容易產生焊道。 焊盤零件上的焊膏熔化不會形成焊道。

然而,當焊料量較大時,元件放置壓力將擠壓元件體(絕緣體)下的焊膏,並且在回流焊接期間將熔化。 由於表面能的作用,熔化的焊膏聚集成一個球,從而使部件升高。, 但這個力非常小,它被元件的重力擠壓到元件的兩側,與焊盤分離,冷卻時形成錫珠。 如果組件具有較高的重力,並且擠出更多的錫膏,則甚至可能形成多個錫球。

4、根據錫珠的形成原因,PCBA加工貼片生產過程中影響錫珠生產的主要因素有:

範本開口和焊盤圖案的設計。

-µ鋼網清潔。

-重複精度 PCBA貼片機.

回流爐的溫度曲線。

-貼片壓力。

-焊盤外的錫膏量。