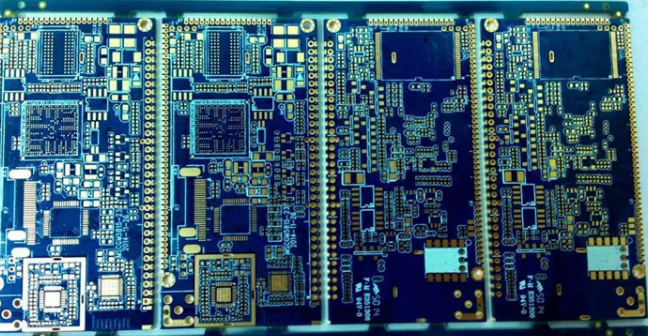

SMT加工廠

在裡面 SMT貼片處理, 需要為加工設備設定許多流程. 最重要的步驟應總結為7個步驟:

1、圖形對齊

使用打印機攝像機將模具上的光學標記點與工作臺上的模具對齊,然後微調X、Y、θ等圖案,使模具與模具墊圖案完全匹配。

第二,刮刀和鋼絲網之間的角度

刮刀和模具之間的角度越小,向下的壓力越大。 錫膏可以很容易地注入到模具中,或者錫膏可以很容易地擠壓到模具的底部,導致錫膏粘附。 通常角度為45~60。 現時,大多數採用自動和半自動印刷機系統。

3、刮刀力

刮刀力也是影響印刷質量的重要因素。 刮刀(也稱為刮刀)的壓力管理實際上是刮刀下降的深度。 如果壓力太小,刮刀無法粘附在網格表面,囙此相當於在SMT貼片加工過程中新增印刷資料的厚度。 此外,如果壓力太小,荧幕上會留下一層錫膏,這很容易導致成型和粘合等印刷缺陷。

第四,列印速度

由於刮刀速度與錫膏的粘度成反比,當錫膏的密度較高時,間距變窄,列印速度變慢。 由於刮刀過快,網孔時間短,錫膏無法完全滲透到網孔中,容易造成錫膏不均勻、漏印等印刷缺陷。 印刷速度與刮刀壓力有一定關係,下降速度等於印刷速度。 適當降低壓制速度可以提高印刷速度。 最好的刮刀處理速度和壓力控制方法是從鋼網表面刮下錫膏。

五、列印間隙

印刷間隙是印刷電路和電路之間的距離,它與殘留在電路板上的印刷錫膏有關。

模具和PCB的分離速度

錫膏印刷後, 範本離開PCB的暫態速度是分離速度. 分離速度是影響印刷質量的主要因素, 這在高密度印刷中尤為重要. 先進的 smt印刷設備, its iron mesh will have 1 (or more) small pauses when leaving the solder paste pattern, 那就是, 多級脫模,確保最佳印刷效果. 如果分離率過大, 焊膏的粘度將降低, 襯墊的粘度會很小, 使部分焊膏粘附在模具的底面和開口的壁上, 導致列印品質問題, 例如减少列印量和列印崩潰. 分離速度减慢, 錫膏的粘度大, 粘度好, 粘度很好.

7、清潔生產模式和清潔頻率

洗版也是保證印刷質量的一個因素。 清潔方法和頻率應根據錫膏資料、鋼網厚度和開口尺寸確定。 鋼絲網污染(設定為乾洗、濕法、一次性往復、擦拭速度等)。 如果不及時清理數據,PCB表面將受到污染,殘留在模具開口周圍的焊膏將變硬,嚴重情况下,模具開口將被堵塞。

在裡面 SMT加工廠, 許多詳細的參數設置不是一夜之間就能實現的. 要在長期實踐中總結經驗,提高管理水准,不斷優化品質控制細節.