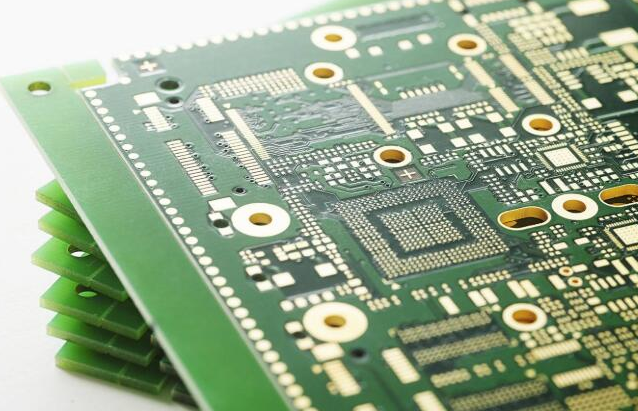

Das Leiterplattenproduktionsverfahren für die ENIG Oberflächenbehandlung ist wie folgt:

1. Vorbereitung der Frontend-Werkzeugdaten

Der erste Schritt, um eine gedruckte Leiterplatte Bare Board ist zu prüfen, ob das vom Kunden übermittelte Gerber-Datei-Design den herstellbaren Standards entspricht. Im Allgemeinen, Das PCB-Layout und seine funktionalen Eigenschaften werden vom Kunden entworfen, und die Leiterplattenfabrik ist nur für ihre Produktion verantwortlich, Daher ist es der gleiche Grund, dass es oft eine Lücke zwischen den meisten Designern und Herstellern gibt. It is often found that the Gerber (Note 1) design files sent by customers cannot be achieved under current process capabilities. Zum Beispiel, der Abstand zwischen Zeilen und Zeilen, Linien und Löcher, und Löcher und Löcher sind zu klein, Und es ist einfach zu produzieren Ursache eines Kurzschlusses, oder die Linienbreite ist zu dünn, die dazu führen können, dass der Stromkreis gebrochen wird und nicht produziert werden kann. Zur Zeit, the board factory will generate the so-called engineering questionnaire EQ (Engineering Question) or DFM (Design For Manufacture) "Engineering Communication Article" and send it to the customer for confirmation, denn an einigen Orten, Es kann entsprechend den speziellen Bedürfnissen der Kunden entworfen werden. Wenn Sie es beiläufig ändern, Es kann dazu führen, dass die Leiterplatte die erwarteten Anforderungen des Designers nicht erfüllt;

Darüber hinaus enthalten diese technischen Artikel auch viele technische Optimierungsvorschläge, z. B. ob die Lötmaske zwischen IC-Pins abgebrochen werden kann, ob einige Durchgänge mit Lötmasken oder Kupferstopfenlöchern bedeckt sind usw., bevor die Kommunikation abgeschlossen ist. In einem Produktionsschritt wird jede Prozessbedingung der Leiterplattenproduktion von Gerber demontiert. Wie jede Schicht von Verdrahtung, Lötmaske, Siebsiebschicht, Oberflächenbehandlung und Bohrmaterialien, und dann an die Produktionslinie jedes Prozesses für die Produktion gesendet. Der Ablauf dieser Prozesse wird beschrieben.

Hinweis 1: Der sogenannte Gerber ist ein allgemeines Standardformat, das Bilder der Leiterplattenproduktion. Der Inhalt umfasst interne und externe Schaltungsebenen, Lötmaskenschichten, Siebdruckschichten, Bohrlagen, etc., die den IGS-Dateien oder STEP-Dateien des 3D-Designs der Organisation etwas ähnlich sind. Für weitere Informationen, Bitte beachten Sie Wikipedia's Erklärung von Gerber.

2. Vorbereiten der Fotowerkzeuge (Platine negativer Ausgang)

Verwenden Sie unter der Kontrolle von Temperatur und Feuchtigkeit einen Laserfilmplotter, um den Film der Leiterplatte zu zeichnen. Diese Folie wird als Maske für die Bildbelichtung jeder Schicht der Schaltung im nachfolgenden Leiterplattenherstellungsprozess verwendet. Für den grünen Lack-Prozess muss auch eine Folie verwendet werden. Um die Richtigkeit der X-Y relativen Position jeder Schicht der Schaltung sicherzustellen, wird ein Laser verwendet, um jede Folie für die nachfolgende Positionierung verschiedener Schaltungsschichten zu perforieren.

Diese Art von Folie ist eigentlich ein transparentes PET-Material mit einem schwarzen Bild gedruckt. Es ist ähnlich wie früher, bei dem ein papierähnlicher Projektionsfilm auf dem Projektor verwendet wurde. Jetzt wurde es komplett durch einen digitalen Projektor ersetzt. Junge Leute wissen das wahrscheinlich nicht.

3PCB Innenschicht Schaltung Molding

Beizen und Reinigen der Kupferoberfläche ãAufrauen der Kupferoberfläche ãPressen von Trockenfilm ãInnere Schichtbelichtung ãEntwicklung

Die innere Schichtstruktur von mehrschichtigen Leiterplatten (mehr als vier Schichten) besteht normalerweise aus einem ganzen Stück CCL (Copper Clad Laminate) Anmerkung 2 als Material. Der Großteil der CCL basiert auf Harz und Verstärkungsmaterialien. Das Substrat ist mit einem ganzen Stück Kupferfolie bedeckt. Im Film nimmt der Operator die CCL. Nach der Einnahme wird die Oberfläche der Kupferfolie durch Beizen gereinigt, um sicherzustellen, dass es keinen anderen Staub oder Verunreinigungen gibt. Oben, solange es eine geringe Menge an Fremdstoffen gibt, wirkt es sich auf die nachfolgenden Linien aus.

Dann wird mechanisches Schleifen verwendet, um die Oberfläche der Kupferfolie aufzurauen, um die Haftung des trockenen Films an der Kupferfolie zu verbessern, und dann wird eine Schicht trockenen Films auf der Oberfläche der Kupferfolie beschichtet. Kleben Sie eine innere Schaltungsfolie auf beiden Seiten der CCL auf und stellen Sie sie auf der Belichtungsmaschine auf. Verwenden Sie Positionierlöcher und Vakuum, um den Film und CCL fest zu passen, und verwenden Sie ultraviolettes Licht im gelben Lichtbereich, um den Film nicht verfügbar zu machen. Der trockene Film im schattigen Bereich wird auf dem CCL chemisch verändert und ausgehärtet. Abschließend wird der unbelichtete Trockenfilm mit einer Entwicklerlösung entfernt. Zu diesem Zeitpunkt soll das Schwarz, das in der Folie gesehen wird, den verbleibenden freigelegten trockenen Film wegwaschen, beachten Sie hier Der "negative Film" wird verwendet, und die anderen Bereiche, die die Kupferoberfläche zeigen, werden im späteren Prozess weggeätzt.

Entwicklung bedeutet, mit einem Entwickler den nicht belichteten Trockenfilm zu entfernen und nur das benötigte Teil zu belassen.

Der Kern der Leiterplattenmaterial ist die Grundplatte. Die PCB-Grundplatte besteht aus Harz, Verstärkungsmaterial und Kupferfolie. Das häufigste Substrat ist CCL. Kupferfoliensubstrate werden je nach Material des Basismaterials in drei Kategorien unterteilt. Es sind Papiersubstrate, Verbundsubstrate und FR-4-Substrate. Auch ihre Eigenschaften und Verwendungen sind unterschiedlich. Unter ihnen, FR-4 ist der aktuelle Mainstream. FR-4 Substrate werden häufig in Computerkomponenten und Peripheriegeräten verwendet. Zum Beispiel, Die Leiterplatten, die in Produkten wie Motherboards und Festplatten verwendet werden, bestehen aus FR-4 Substraten.