Das Übliche PCB Struktur ist, dass die CS- und SS-Flächen auf der Ober- und Unterseite des Boards sind, jeweils, aber einige müssen eine PCB Mirror Board Wegen der Notwendigkeit, die Platten einseitig zu schweißen Sowohl die SS-Flächen als auch die separaten PCB der CS-Gesichter.

In Herstellung von PCBA, Es gibt zwei Arten von PCB Mirror Boards. Der erste Typ ist eine andere Seitenspiegelplatte, das ist, Die erste Seite eines Brettes erscheint auf der gleichen Seite wie die zweite Seite eines anderen Brettes. Ein anderer Typ ist die gleiche Seitenspiegelplatte.

PCBEin Hersteller verlangt PCB Mirror Board Entwürfe aus zwei Hauptgründen und Vorteilen:

1. Sie können die Vorteile der langen SMT-Linien voll nutzen, um höhere Effizienz zu erzielen

Die Gesamteffizienz einer SMT ist gut oder nicht, solange Sie nur schauen, ob eine Maschine im Leerlauf ist, um zu beurteilen, ob Sie komplett ohne die Maschine warten können, dann können wir sagen, dass die Effizienz dieser SMT-Linie 100%.

Aber ist es wirklich so einfach, 100% Effizienz zu erreichen? Da SMT-Maschinen immer schneller tippen, werden SOC-Teile (System On Chip) immer beliebter und es gibt immer weniger Teile an Bord. Was ist die große Effizienz oder Geschwindigkeitsverbesserung von Lotpastendruckmaschinen? So erscheint jetzt der Engpass von SMT-Linien in vielen PCBA-Fabriken im Pastendrucker, was bedeutet, dass der Pastendrucker keine Ruhe hat, während andere teurere Maschinen leer sind und so weiter.

Nehmen wir also an, wenn es etwa 25 Sekunden dauert, die Blechplatte einmal zu drucken, und wenn der folgende Pickplatz nur 15 Sekunden dauert, um fertig zu werden, dann hat die Maschine noch zehn Sekunden, was bedeutet, dass Leerlauf zehn Sekunden verschwendet. Es ist, als ob man einen fortgeschrittenen Ferrari Sportwagen kauft und in der Garage parkt, denn jede Maschine auf dem SMT ist sehr teuer. Also machen Sie das Beste aus ihrem Wert und geben Sie ihnen keine Zeit zu warten, damit sie damit Geld verdienen können.

So hat jemand eine Möglichkeit gefunden, Panelisation zu nutzen, um die Nutzungszeit des Patch-Herstellers zu erhöhen und seine Effizienz erheblich zu verbessern. Sie können den Pastendrucker jedoch nicht leer lassen, so dass es eine positive und negative invertierte Yin-Yang-Stichsäge gibt, so dass die gleiche Seite der Platine mehr verschiedene elektronische Teile oder Teile zur gleichen Zeit haben kann, so dass die ursprüngliche SMT-lange Linie mit mehreren Blattschichten ihre Rolle voll spielen kann.

Ein weiterer wichtiger Zweck ist es, an nur einer Linie auf und ab zu arbeiten, ohne Zeit mit dem Wechsel der Linien zu verschwenden.

2. Es kann den Platz sparen, der verschwendet wird durch PCB blankes Brett, i.e. Erhöhen Sie die Effizienz der Panelisierung und sparen Sie Geld

PCB blanke Platine verschwendet Platz, was bedeutet, die Effizienz der Panelisierung zu verbessern und Geld zu sparen. Für Massenproduktion und niedrige Kosten kaufen gewöhnliche Leiterplattenhersteller normalerweise grundlegende Standardplatten, und einige kaufen möglicherweise nur eine größere Anzahl von Sockelgrößen anstelle einer vollständigen Palette.

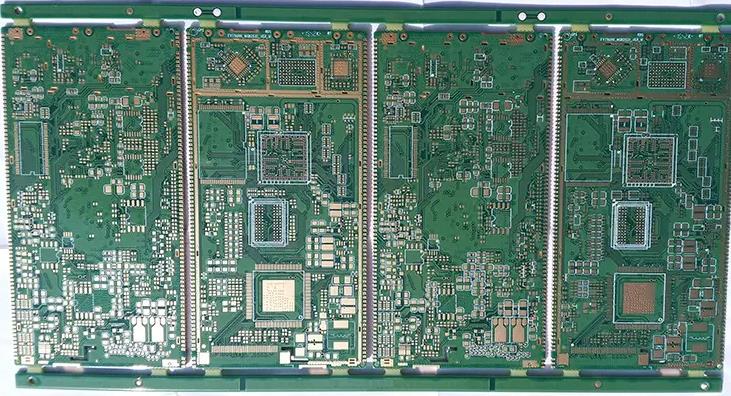

Für einige Leiterplatten, die nicht quadratisch in Form sind, kann das Design der Kathoden- und Anodenplatten die Möglichkeit haben, 1-2-pcs-Leiterplatte in die gleiche Leiterplatte zu extrudieren, was die Effizienz der Leiterplatte verbessern und den Zweck der Kosteneinsparung erreichen kann.

Denn der Preis eines Leiterplatte wird anhand der Verwendung der Grundplatte berechnet, wenn Sie die gleiche Größe der Bodenplatte verwenden, Design A kann nur einen produzieren Leiterplatte, Design B kann zwei produzieren Leiterplattes, und der Preis für Brett A wird doppelt so hoch sein wie Brett B.