Es gibt viele Unerfahrene Ingenieure in der Elektronikindustrie. Die PCBPlatten haben vont verschiedene Probleme aufgrund der Vernachlässigung bestimmter Inspektionen in der späteren Phase des Designs. Zu nah, Signalschleifen, etc. Als Ergebnis, elektrische Probleme oder Prozessprobleme werden verursacht, und die Tafel muss in schweren Fällen neu gedruckt werden, Abfälle entstehen. Einer der wichtigsten Schritte in der späteren Phase der PCBBoard Design ist Inspektion.

Es gibt viele Details in der spätere Inspektion of PCB Brett design:

1. Komponentenverpackung

(1) Pad Pitch

Wenn es sich um ein neues Gerät handelt, zeichnen Sie das Komponentenpaket selbst, um sicherzustellen, dass der Abstand angemessen ist. Der Padabstand wirkt sich direkt auf das Löten der Bauteile aus.

(2) Durchgangsgröße (falls vorhanden)

Bei Plug-in-Geräten sollte die Größe der Vias mit ausreichendem Spielraum belassen werden, im Allgemeinen ist nicht weniger als 0.2mm angemessener.

(3) Kontursiebdruck

Der Umrisssieb des Geräts sollte größer als die tatsächliche Größe sein, um sicherzustellen, dass das Gerät reibungslos installiert werden kann.

2. PCBBrett Layout

(1) IC sollte nicht in der Nähe der Kante der Platine sein

(2) Die Komponenten derselben Modulschaltung sollten nahe beieinander platziert werden

Zum Beispiel sollte der Entkopplungskondensator nahe am Stromversorgungsstift des IC sein, und die Komponenten, die den gleichen Funktionskreis bilden, sollten in einem Bereich mit einer klaren Hierarchie platziert werden, um die Realisierung der Funktion sicherzustellen.

(3) Ordnen Sie die Position der Steckdose entsprechend der tatsächlichen Installation an

Steckdosen werden alle zu anderen Modulen geführt. Entsprechend der tatsächlichen Struktur, um die Installation zu erleichtern, wird das Prinzip der Nähe im Allgemeinen angenommen, um die Position der Steckdose anzuordnen, und es ist im Allgemeinen nah an der Kante der Platte.

(4) Achten Sie auf die Richtung der Steckdose

Die Buchsen sind orientiert, und wenn die Richtung umgekehrt ist, muss der Draht neu angepasst werden. Bei flachen Steckdosen sollte die Richtung der Steckdose nach außen gerichtet sein.

(5) Es dürfen keine Geräte im Keep Out Bereich vorhanden sein

(6) Die Störquelle sollte weit weg von empfindlichen Schaltkreisen sein

High-Speed-Signale, High-Speed-Uhren oder Hochstrom-Schaltsignale sind alle Störquellen und sollten von empfindlichen Schaltkreisen wie Reset-Schaltkreisen und analogen Schaltkreisen ferngehalten werden. Sie können durch Pflasterung getrennt werden.

3. Leiterplattenverdrahtung

(1) Linienbreite

Die Leitungsbreite sollte in Kombination mit dem Prozess und der aktuellen Tragfähigkeit ausgewählt werden, und die minimale Leitungsbreite sollte nicht kleiner als die minimale Leitungsbreite des Leiterplattenherstellers sein. Gleichzeitig wird die aktuelle Tragfähigkeit sichergestellt, und die entsprechende Linienbreite wird im Allgemeinen bei 1mm/A ausgewählt.

(2) Differenzsignalleitung

Bei Differentialkabeln wie USB und Ethernet beachten Sie bitte, dass die Kabel gleich lang, parallel und in der gleichen Ebene sein sollten und der Abstand durch die Impedanz bestimmt wird.

(3) Achten Sie auf den Rückweg der Hochgeschwindigkeitslinie

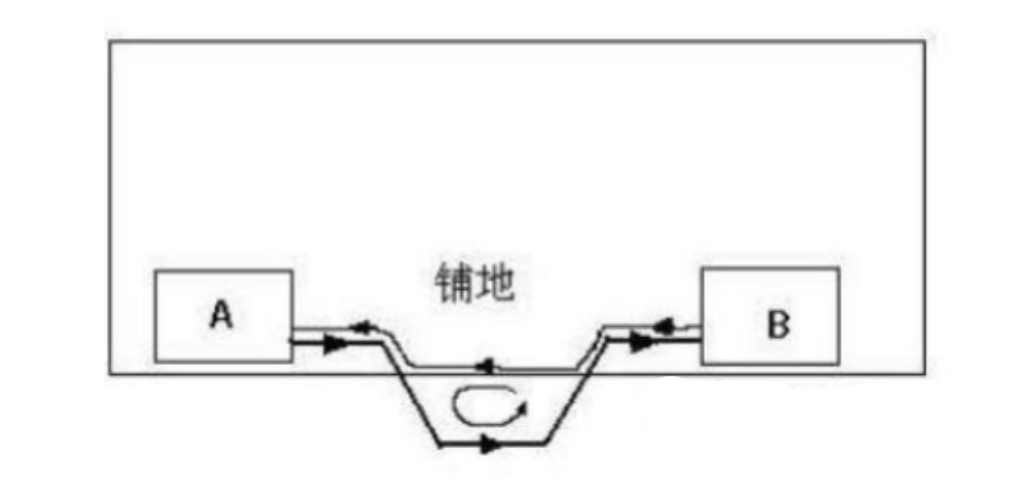

Hochgeschwindigkeitsleitungen sind anfällig für elektromagnetische Strahlung. Wenn der Bereich, der durch den Routing-Pfad und den Rückweg gebildet wird, zu groß ist, strahlt eine Single-Turn-Spule elektromagnetische Störungen nach außen aus, wie in Abbildung 1 gezeigt. Achten Sie daher bei der Verdrahtung auf den Rückweg daneben. Die Mehrschichtplatte ist mit einer Leistungsschicht und einer Bodenebene versehen, um dieses Problem effektiv zu lösen.

Abbildung 1: PCBBoard design_reflow Pfad der Hochgeschwindigkeitslinie

(4) Achten Sie auf die analoge Signalleitung

Die analoge Signalleitung sollte vom digitalen Signal getrennt werden, und die Verkabelung sollte vermieden werden, durch Störquellen (wie Uhren, DC-DC-Stromversorgung) zu passieren, und die Verkabelung sollte so kurz wie möglich sein.

4. Elektromagnetische Kompatibilität (EMC) und Signalintegrität der Leiterplatte

(1) Endwiderstand

Hochgeschwindigkeitsleitungen oder digitale Signalleitungen mit höheren Frequenzen und längeren Leiterbahnen sind am besten, am Ende einen passenden Widerstand in Reihe zu haben.

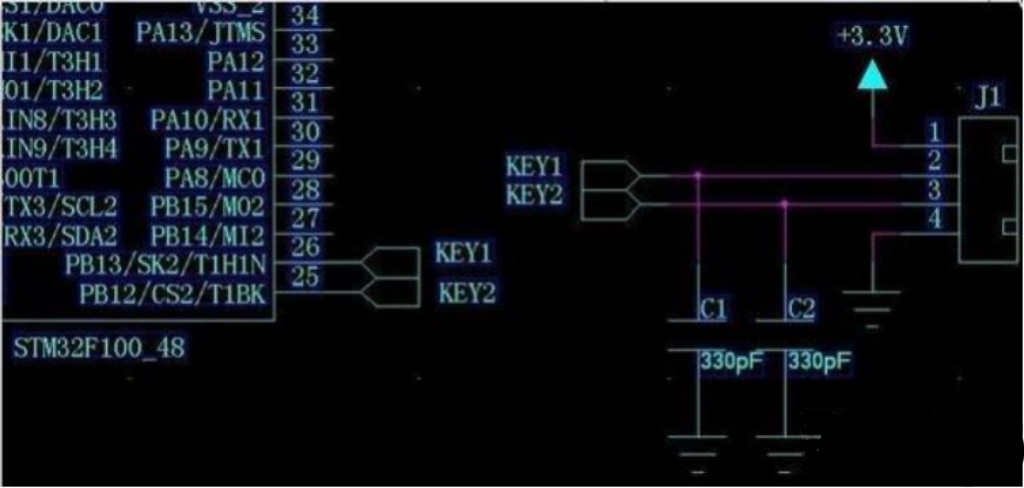

(2) Die Eingangssignalleitung wird parallel mit einem kleinen Kondensator verbunden

Der Signalleitungseingang von der Schnittstelle sollte an einen kleinen Picofarad-Kondensator in der Nähe der Schnittstelle angeschlossen werden. Die Größe des Kondensators wird entsprechend der Stärke und Frequenz des Signals bestimmt und kann nicht zu groß sein, sonst beeinträchtigt es die Signalintegrität. Für Low-Speed-Eingangssignale, wie z.B. Tasteneingang, kann ein kleiner Kondensator von 330pF verwendet werden, wie in Abbildung 2 gezeigt.

Abbildung 2: PCBBoard Design _ Eingangssignalleitung mit kleinem Kondensator

(3) Fahrfähigkeit

Zum Beispiel kann ein Schaltsignal mit einem größeren Antriebsstrom durch eine Triode angetrieben werden; Für einen Bus mit einer größeren Anzahl von Lüfterausgängen kann ein Puffer hinzugefügt werden.

5. Der Siebdruck der Leiterplatte

(1) Name des Boards, Uhrzeit, PN-Code

(2) Etikett

Markieren Sie die Pins oder Schlüsselsignale einiger Schnittstellen (z. B. Arrays).

(3) Bauteiletikett

Die Bauteiletiketten sollten an einer geeigneten Position platziert werden, und dichte Bauteiletiketten können in Gruppen platziert werden. Achten Sie darauf, dass Sie es nicht in die Position des Durchgangs stellen.

6. Markierpunkt von Leiterplatte

Für Leiterplatten, die maschinell geschweißt werden müssen, müssen zwei oder drei Markierungspunkte hinzugefügt werden.