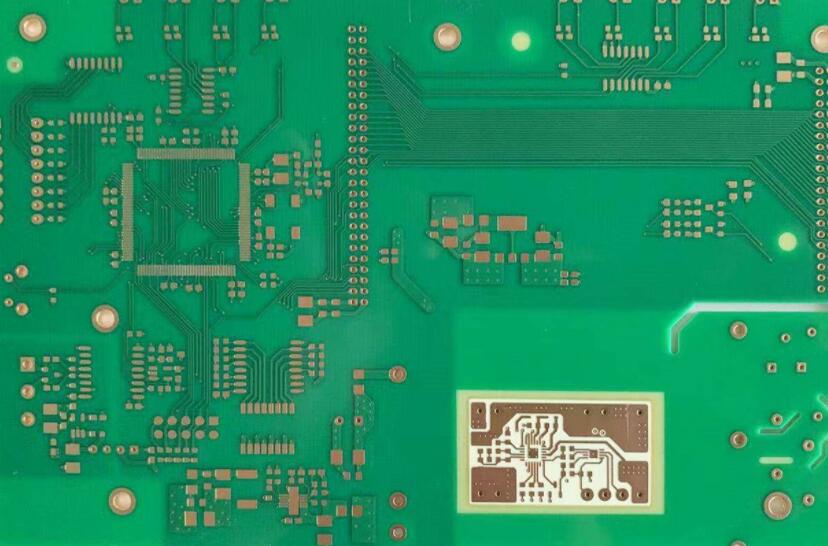

Si, lors de l'assemblage du PCB, une quantité excessive de pâte à souder est appliquée sur les Plots, ou si la pâte à souder n'est pas suffisamment ajoutée, voire aucune pâte à souder n'est mise en place, il en résulte, après la soudure à reflux ultérieure, une défaillance de la connexion électronique entre l'élément et la carte dès que les points de soudure sont formés. En fait, la plupart des défauts peuvent être trouvés avec des marques de qualité pertinentes à l'aide de l'utilisation de pâte à souder.

Actuellement, de nombreux fabricants de PCB ont adopté des tests de circuits intégrés pour détecter la qualité des points de soudure, ce qui peut aider à éliminer les défauts causés par le processus d'impression, mais ces méthodes ne peuvent pas à elles seules surveiller le fonctionnement du processus d'impression. Une carte de circuit imprimé incorrectement peut accepter des étapes technologiques supplémentaires, chacune augmentant le coût de production à des degrés divers, ce qui permet à une telle carte défectueuse d'atteindre finalement le stade de mise en place de la production. Les fabricants ultérieurs doivent jeter cette carte défectueuse ou accepter des réparations coûteuses et inutiles. À l'heure actuelle, il n'y a peut - être pas de réponse très claire à la cause sous - jacente du défaut. Le système de vision intégré peut atteindre trois objectifs principaux: 1. Les défauts peuvent être détectés directement après l'exécution de l'opération d'impression et l'opérateur peut traiter les problèmes associés à temps avant que la carte n'augmente les coûts de fabrication importants. Cette étape consiste généralement lorsque la carte est retirée de l'appareil d'impression, après lavage dans un agent de nettoyage, et lors du retour à la ligne de production après réparation. Du fait que les défauts associés ont été découverts à ce stade, il est possible d'éviter que les cartes défectueuses ne soient envoyées à l'arrière de la ligne de production, évitant ainsi les phénomènes de retouche ou d'abandon dans certains cas. Il peut fournir à l'opérateur un retour d'information en temps opportun sur le bon processus d'impression dans l'opération, ce qui peut prévenir efficacement l'apparition de défauts. Une fonction clé du système de vision en ligne avancé est la capacité d'effectuer des inspections sur les cartes PCB hautement réfléchissantes et les surfaces de Plots, ainsi que dans des conditions de lumière inégale ou dans des conditions qui entraînent des différences dans la structure de la pâte à souder sèche. L'inspection des PCB consiste principalement à détecter les zones d'impression, les décalages d'impression et les phénomènes de pontage. L'inspection de la zone d'impression se réfère à la zone de pâte à souder sur chaque plot. Trop de pâte à souder peut entraîner un phénomène de pontage, mais trop petite peut également entraîner un phénomène de points de soudure faibles. La détection du décalage d'impression est utilisée pour savoir si la quantité de pâte sur les Plots diffère de l'emplacement spécifié et la détection du phénomène de pontage est utilisée pour savoir si la quantité de pâte appliquée entre deux Plots adjacents dépasse une valeur spécifiée. En quantité, ces excès de pâte à souder peuvent provoquer un court - circuit du circuit électrique. La détection des gabarits imprimés est principalement utilisée pour détecter les phénomènes de blocage et de traîne. La détection de soudage par résistance consiste à détecter si la pâte à souder s'accumule dans les trous du gabarit imprimé. Si le trou est bouché, la pâte à souder appliquée sur le point d'impression suivant peut sembler trop faible. La détection de la traîne se réfère à savoir si un excès de pâte à souder s'est accumulé sur la surface du moule imprimé. Trop de pâte à souder peut être appliquée à des endroits sur la carte qui ne devraient pas être ouverts, ce qui entraîne des problèmes de connexion électrique.