Cet article présente un contrôleur de foreuse de circuit imprimé basé sur un bus i²c et un microcontrôleur arm double. Le Contrôleur se compose d'un système d'interaction homme - machine et d'un système de contrôle de mouvement en deux parties, reliés par un bus i²c. Cet article traite de la structure matérielle du système de Contrôleur et des technologies clés associées, et présente la conception logicielle et le développement logiciel d'un système d'interaction homme - machine basé sur le système d'exploitation en temps réel isla¼ C / OS - II.

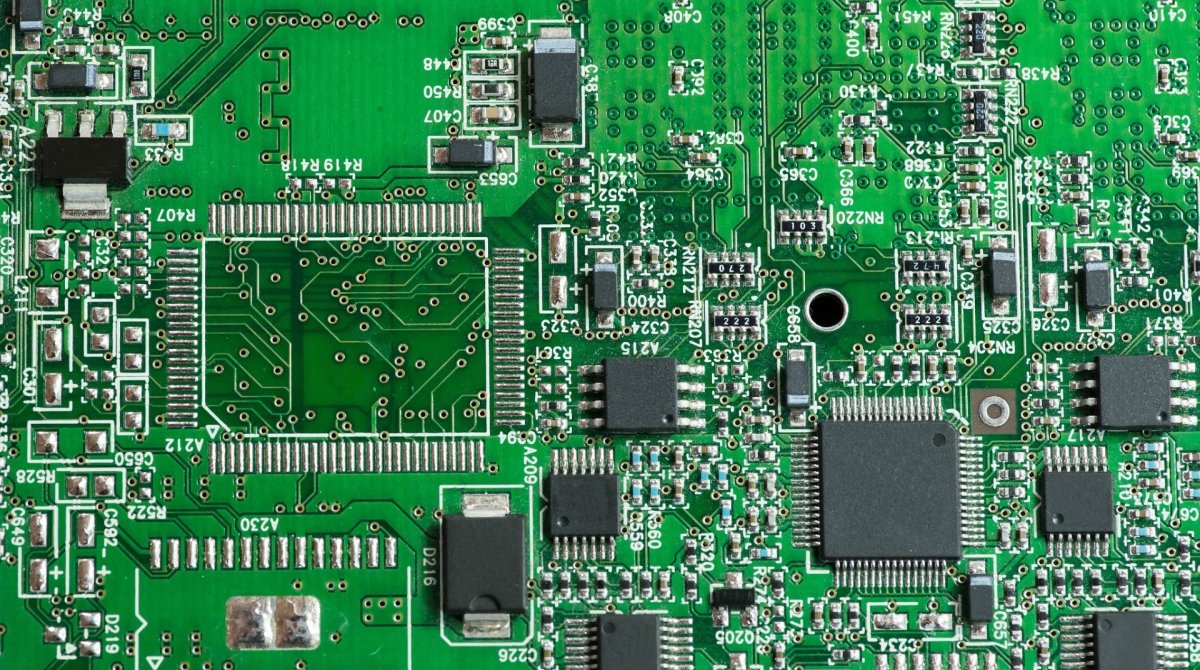

1 Introduction la machine de forage de carte de circuit imprimé est un équipement important pour la production de cartes de circuit imprimé. Avec l'augmentation des exigences de traitement des produits électroniques, les contrôleurs de foreuse PCB bas de gamme basés sur une seule machine à puce ont du mal à répondre aux exigences. L'arm7tdmi est une structure de microcontrôleur RISC 32 bits proposée par la société arm à la fin du XXe siècle. Les puces basées sur ce noyau sont riches en variété et se caractérisent par une vitesse de fonctionnement rapide, une faible consommation d'énergie et un prix bas. Cet article présente un contrôleur de foreuse PCB basé sur une structure arm double qui résout non seulement les inconvénients de la faible performance des systèmes de contrôle de foreuse traditionnels bas de gamme, mais a également une économie élevée. C'est le Contrôleur idéal pour les machines de forage de PCB. Le système CNC est divisé par structure, il y a généralement un point CPU unique et plusieurs points CPU [5]. Un seul CPU utilise généralement un processus de temps partagé de contrôle centralisé pour effectuer diverses tâches d'un système CNC. Il a la caractéristique d'être compact, mais a une fonction relativement simple. Le système CNC de la structure multi - CPU utilise le traitement parallèle Multi - CPU, ce qui peut permettre au système d'atteindre des performances plus élevées. Plusieurs CPU communiquent généralement en utilisant un bus partagé ou une mémoire partagée. L'objet de commande du Contrôleur de la plate - forme est plus complexe: il est nécessaire de contrôler 4 ensembles de servomoteurs Panasonic Minas AC, 4 moteurs de broche, 9 entrées de commutation et 11 sorties de relais. Si le Contrôleur utilise une structure de CPU unique, le Contrôleur doit étendre plus de matériel, ce qui augmente le coût du système et réduit la fiabilité du système; Si les contrôleurs ont une structure à double CPU, ils peuvent être conçus en couches fonctionnelles: les tâches du système d'interaction homme - machine sont confiées à un CPU, tandis que le contrôle des mouvements de la machine - outil est confié à un autre CPU. De cette façon, le nombre de matériel externe étendu est réduit, les coûts sont réduits et la fiabilité est améliorée. Conception matérielle du Contrôleur le Contrôleur se compose d'une carte système et d'une carte d'interface: la carte système, composée de lpc2214 et s3c44b0x et de leurs circuits périphériques associés, est le Contrôleur; La carte d'interface est principalement responsable de l'entraînement et de l'adaptation du niveau entre la carte système et les appareils de la machine - outil.? 2.1 conception matérielle de la carte système du Contrôleur la carte système du Contrôleur est composée de deux sous - systèmes, le système d'interaction homme - machine et le système de commande de mouvement de la machine - outil. Le système d'interaction homme - machine et le système de contrôle de mouvement de la machine - outil échangent des données via le bus i²c. Le bus i²c est un bus série proposé par Philips, caractérisé par une vitesse élevée et une connexion matérielle simple, 2.1.1 conception matérielle du système d'interaction homme - machine du Contrôleur le système d'interaction homme - machine du Contrôleur adopte s3c44b0x comme une extension d'une gamme de matériel pour former un système avec des fonctions d'interaction homme - machine parfaites. Le système a étendu la puce flash sst39vf1601 de type nor comme mémoire de programme système, qui a une largeur de données de 16 bits et un espace de stockage de 2 Mo. Pour augmenter la vitesse d'exécution des programmes système, nous avons étendu la SDRAM hy57v641620 à 1m * 4bank * 16I / O. Une fois le système allumé, le Programme d'initialisation du système copie le programme système stocké dans le sst39vf1601 dans le hy57v641620, tandis que la zone de stockage de données du programme système est également dans le hy57v641620, de sorte que le programme système peut fonctionner entièrement dans la SDRAM. Pour s'assurer que les fichiers de perçage de la machine - outil peuvent encore être sauvegardés après la mise hors tension, le système a étendu la puce nandflash k9f2808 de 16 Mo en tant que disque dur électronique du système. Comme le s3c44b0x possède son propre Contrôleur à cristaux liquides, le système a choisi le module à cristaux liquides edmgrb8khf 256 couleurs 640x480 pixels de type STN de Mitsubishi pour la sortie des informations de la machine - outil sans contrôleur à cristaux liquides. La saisie des informations de fonctionnement du système est effectuée à l'aide d'un clavier PS / 2. Le système perce les fichiers de la machine PC via le port série RS232. Pour faciliter la procédure de mise en service du système, le système d'interaction homme - machine a conçu un port JTAG. Certains paramètres importants de la machine - outil doivent être sauvegardés, tels que le pas de l'arbre d'alimentation de la machine - outil, l'équivalent d'impulsion du servo AC, etc. Par conséquent, le système s'étend sur une puce 512b EEPROM AT24C04 basée sur le bus i²c. 2.1.2 conception matérielle du système de commande de mouvement de la machine - outil le système de commande de mouvement de la machine - outil est un microcontrôleur lpc2214. Le lpc2214 est livré avec 256 ko de mémoire flash et 16 ko de SRAM intégrés, éliminant ainsi le besoin d'étendre la mémoire de programme et la mémoire de données. Le système a été conçu avec un port série RS232 pour les FAI du programme système lpc2214. Pour faciliter la mise en service du programme, le système de commande de mouvement a conçu un port JTAG. La structure du circuit du système de commande de mouvement de la machine - outil est représentée sur la figure 1. Structure matérielle avec lpc2214 comme noyau dans la carte système du Contrôleur. L'appareil de la machine - outil est directement relié au lpc2214 par l'intermédiaire d'un circuit d'interface. 2.1.3 Après le traitement s3c44b0x de la communication entre le système d'interaction homme - machine et le système de commande de mouvement de la machine - outil, les instructions d'usinage du système de commande numérique par ordinateur doivent être envoyées Au lpc2214 pour exécution, Et le résultat de l'exécution de lpc2214 devrait être retourné à s3c44b0x pour le traitement et l'affichage. Le système utilise le bus i²c pour communiquer. Le s3c44b0x fonctionne en mode maître, tandis que les AT24C04 et lpc2214 fonctionnent en mode esclave. L'adresse esclave de l'AT24C04 est 0xa0, l'adresse esclave du lpc2214 est 0x50 et le débit de l'i²c est de 400 kHz. S3c44b0x et lpc2214 établissent chacun un tableau global de 24 octets pour la communication. Conception logicielle la partie logicielle se compose principalement de fredonner