PCBA Processing Complex Technology se concentre sur les tendances de l'informatisation de l'environnement et le développement de diverses technologies environnementales, l'usine de PCB peut commencer par le Big Data, surveiller les émissions polluantes de l'entreprise et les résultats de la gouvernance, détecter et résoudre les problèmes de pollution environnementale en temps opportun. Suivez le concept de production de la nouvelle ère, améliorez constamment l'utilisation des ressources et réalisez la production verte. Nous nous efforçons de faire de l'industrie de l'usine de PCB un modèle de production efficace, économique et respectueux de l'environnement et de répondre activement à la politique environnementale du pays. Tant que nous nous concentrons sur les thèmes des différentes conférences professionnelles qui ont lieu partout aujourd'hui, il n'est pas difficile de comprendre les dernières technologies utilisées dans l'électronique. CSP, 0201 composants passifs, soudure sans plomb et optoélectronique sont sans doute les technologies de pointe populaires que de nombreuses entreprises ont récemment pratiquées et évaluées positivement sur les PCB. Par exemple, comment gérer les problèmes d'ouverture ultra - petite (250 µm) communs aux composants CSP et 0201 est un problème physique fondamental jamais rencontré dans l'impression de pâte à souder. L'assemblage optoélectronique à l'échelle de la carte est un grand domaine dans lequel les technologies de communication et de réseau se sont développées, avec un processus très fin. Un boîtier typique est coûteux et facile à endommager, en particulier après la formation des fils du dispositif. Les directives de conception pour ces technologies complexes sont également très différentes des processus SMT ordinaires, car la conception de la carte joue un rôle plus important pour assurer la productivité de l'assemblage et la fiabilité du produit; Par example, pour les interconnexions à soudure CSP, la fiabilité ne peut être considérablement améliorée qu'en modifiant les dimensions des joints de tôle. Applications CSP

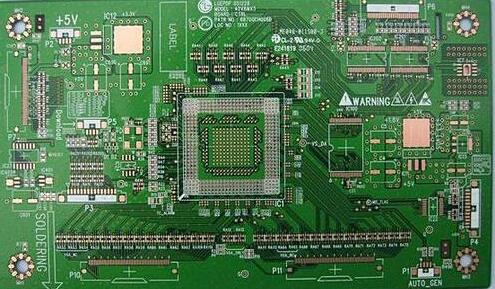

CSP est l'une des technologies clés couramment utilisées par les gens aujourd'hui. Le charme de la technologie CSP réside dans ses nombreux avantages, tels que la réduction de la taille du boîtier, l'augmentation du nombre de broches, l'amélioration des fonctionnalités / performances et la répétabilité du boîtier. Les avantages très efficaces du CSP sont illustrés par le fait que lorsqu'il est utilisé pour l'assemblage au niveau de la carte, il peut franchir les limites des boîtiers périphériques à pas fin (aussi bas que 0075 mm) et entrer dans des structures de réseaux de zones à plus grand pas (1, 0,8, 0,75, 0,5, 0,4 mm). De nombreux appareils CSP sont utilisés dans les télécommunications grand public depuis de nombreuses années. Ils sont généralement considérés comme des solutions à faible coût dans les domaines de la SRAM et de la DRAM, des ASIC à nombre moyen de broches, de la mémoire flash et des microprocesseurs. Les CSP peuvent avoir quatre formes caractéristiques de base: à savoir une base rigide, une base flexible, une base de cadre de plomb et une balance à disque. La technologie CSP peut remplacer les dispositifs SOIC et qfp en tant que technologie de composant dominante. Un problème avec le processus d'assemblage CSP est que les Plots utilisés pour souder les interconnexions sont petits. Typiquement, les Plots d'un pas CSP de 0,5 mm ont une taille de 0250ï½ 0275 MM. En raison de la petite taille, il est difficile d'imprimer la pâte à souder à travers des ouvertures avec un rapport de surface de 0,6 ou même inférieur. Cependant, avec un processus bien conçu, l'impression peut être réalisée avec succès. Le dysfonctionnement est généralement dû à une soudure insuffisante due à une ouverture bouchée du coffrage. La fiabilité au niveau de la carte dépend principalement du type de boîtier et les dispositifs CSP peuvent résister à 800 à 1200 cycles thermiques de - 40 à 125 °C en moyenne Sans remplissage insuffisant. Cependant, la fiabilité thermique de la plupart des CSP peut être améliorée de 300% si un matériau de remplissage inférieur est utilisé. Les défaillances des dispositifs CSP sont souvent associées à la fissuration par fatigue de la soudure. Progrès dans les composants passifs un autre grand domaine émergent est la technologie des composants passifs 0201. Étant donné que le marché a besoin de réduire la taille de la plaque, une grande attention a été accordée au composant 0201. Depuis le lancement du composant 0201 à la mi - 1999, les fabricants de téléphones mobiles l'ont assemblé avec des CSP pour former des téléphones portables, réduisant ainsi la taille des cartes de circuits imprimés d'au moins la moitié. La manipulation de ce type de colis est gênante. Pour réduire l'apparition de défauts post - processus tels que le pontage et l'érection, l'optimisation de la taille des plots et de l'espacement des composants est essentielle. Ces emballages peuvent être placés à proximité l'un de l'autre, à des intervalles aussi petits que 150 mm, à condition qu'ils soient bien conçus. En outre, le dispositif 0201 peut être placé sous BGA et CSP plus grand. Vue en coupe transversale du 0201 sous les composants CSP de 14 mm avec un pas de 0,8 mm en raison de la petite taille de ces petits composants discrets, les fabricants d'équipements d'assemblage prévoient de développer de nouveaux systèmes compatibles avec le 0201. L'assemblage par Vias existe toujours des boîtiers optoélectroniques qui sont largement utilisés dans les domaines des télécommunications et des réseaux où la transmission de données à haut débit prévaut. Les dispositifs optoélectroniques courants au niveau de la carte sont des modules « en forme de papillon». Les fils typiques de ces dispositifs s'étendent à partir des quatre côtés du boîtier et horizontalement. Le procédé d'assemblage est le même que celui des pièces traversantes, généralement par un procédé manuel, dans lequel les fils sont traités au moyen d'un outil de pression de formage de fils et insérés dans les trous traversants de la plaque d'impression pour pénétrer dans le substrat. Le principal problème avec ce type de dispositif est l'endommagement du fil qui peut survenir lors de la formation du fil. Ce type de boîtier étant très coûteux, il doit être manipulé avec soin pour éviter que les cordons ne soient endommagés par l'opération de moulage ou pour éviter la rupture du boîtier du module à la jonction du corps du dispositif de cordon. En fin de compte, la meilleure solution pour intégrer des composants optoélectroniques dans un produit SMT standard est d'utiliser un équipement automatisé, en retirant les composants du plateau, en les plaçant sur l'outil de moulage de fil, puis en retirant le dispositif de fil de la machine de moulage et enfin en plaçant le module sur une carte PCB imprimée. Considérant que ce choix nécessite des investissements importants en biens d'équipement, La plupart des entreprises continueront à choisir le processus d'assemblage à la main. Les grandes plaques d'impression (20 * 24 pouces) sont également courantes dans de nombreux domaines de fabrication. Les produits tels que les boîtes décodeurs et les plaques d'impression de routage / commutation sont assez complexes et contiennent un mélange de diverses technologies discutées dans Cet article. Par exemple, sur ce type de carte PCB imprimée, le grand réseau de grille en céramique (CCGA) Et on peut souvent voir des dispositifs BGA aussi grands que 40 mm2. Les deux principaux problèmes avec ce type de dispositif sont la dissipation thermique à grande échelle et l'effet de déformation thermogénique. Ces composants peuvent agir comme de grands radiateurs, ce qui entraîne un chauffage inégal sous la surface d'encapsulation. En raison du contrôle thermique du four et du contrôle de la courbe de chauffage, il peut entraîner des connexions de soudure non mouillantes près du Centre de l'appareil. Pendant le traitement, le gauchissement de l'équipement et de la plaque d'impression dû à la chaleur peut provoquer des « phénomènes de non - mouillage», tels que la séparation des composants de la pâte à souder sur le PCB imprimé. Par conséquent, il est important de prendre soin de tracer les courbes de chauffage de ces plaques d'impression pour s'assurer que la surface de BGA / CCGA et toute la plaque d'impression sont chauffées uniformément.