Processus de collage:

Nettoyage PCB goutte à goutte patch Baume test Hot Seal colle test entrepôt

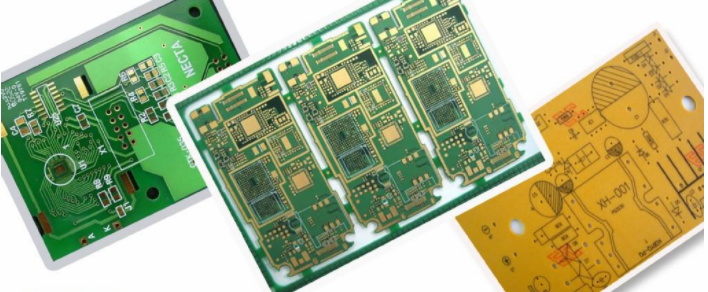

1.clean PCB: la politique de nettoyage est de nettoyer la poussière et l'huile sur le PAD de la carte PCB pour améliorer la qualité de la soudure. Après le nettoyage, la carte PCB a encore des composants sales tels que la couche d'huile ou d'oxyde. Avant de passer au processus suivant, testez le positionnement ou Testez la position de l'aiguille à l'aide d'un chiffon cutané, essuyez la carte PCB avec une brosse ou Purgez - la avec un pistolet à air comprimé. Les produits ayant des propriétés antistatiques strictes doivent être traités avec un ventilateur ionique.

2. Adhésif: la politique de l'adhésif est d'empêcher les produits de PCB de se disperser pendant la communication et le processus de collage. Cependant, au cours du processus COB, les méthodes de transfert d’aiguille et d’injection sous pression sont rejetées:

1) Méthode de transfert d'aiguille: utilisez une aiguille fraisée pour prendre une petite goutte d'adhésif et l'appliquer sur le PCB. C'est une méthode de distribution très rapide.

2) Méthode d'injection sous pression: Mettez la colle dans le dispositif d'injection et appliquez une certaine pression d'air pour presser la colle à l'intérieur. La taille du point de colle est déterminée par la taille de la buse du dispositif d'injection ainsi que la pression et la pression. Il n'a rien à voir avec la viscosité. Ce procédé est également largement utilisé dans les configurations passives de Dripper ou Die Bond.

3. Pâte de patch. Le collage de puce est également connu sous le nom de Die Bond (cristal à l'état solide), Die Bang die Bang IC et d'autres sociétés ont des noms différents. Dans le collage de puces, les ventouses à vide (buses d'aspiration) ont moins d'exigences de dureté matérielle (certaines entreprises refusent également le collage de coton - tige). Le diamètre de la buse d'aspiration dépend de la taille de la puce et la pointe de la buse d'aspiration doit être plate pour éviter de rayer l'aspect du moule. Vous devez rechercher le moule et le modèle de PCB lors du collage. Que les indicateurs de la cible collée soient exacts ou non, la serviette die doit être « stable et verticale» pour le PCB. "Positif" signifie que die et PCB sont bloqués dans la bonne direction et qu'il n'y a pas de déviation tout au long du processus. Il doit s'agir d'un indicateur de cible de puce détaillée (Die) qui ne doit pas montrer de signes d'inversion.

4. Connecter le fil (connexion du fil). Fil de liaison (Lead Bonding) le nom de la connexion de liaison de fil est différent. Prenons ici l'exemple du collage. Bonding relie les deux points de soudure de chaque ligne d'état en fonction de l'emplacement déterminé par le diagramme Bonding, de sorte qu'ils soient adjacents à l'électricité et à la machine. Les PCB collés exigent que leur résistance à la traction soit conforme aux normes de l'entreprise (c'est - à - dire 1,0 fil supérieur ou 3,5g, 1,25 fil supérieur ou 4,5g) la forme du point de soudure du fil d'aluminium est ovale et la forme du point de soudure du fil d'or est sphérique.

5. Fermeture en plastique. La chose la plus importante à sceller est d'appliquer du vinyle sur la carte PCB qualifiée pour le test. Lors de la distribution, le vinyle doit bloquer complètement le cercle solaire de la carte PCB et le fil d'aluminium qui relie la puce. Il n'y a aucun signe d'ornière, le vinyle ne peut pas être scellé à l'extérieur du cercle solaire et il y a du vinyle au Centre. S'il y a des fuites, essuyez - les immédiatement avec une bande de tissu. Pendant toute la distribution, ni l'aiguille ni le coton - tige ne touchent les lignes die et adhésives. L'aspect du vinyle sec doit être exempt de pores et de signes de vinyle non durci. La hauteur du vinyle ne doit pas dépasser 1,8 mm et l'exigence nominale doit être inférieure à 1,5 mm. La température de la plaque de préchauffage et la température de séchage pendant la distribution doivent être strictement contrôlées. (exemple de plaque de vinyle fr4pcb be - 08 à gaz réel: la température de préchauffage est de 120 ± 15 degrés, le temps est de 1,5 à 3,0 minutes, la température de séchage est de 140 ± 15 degrés et le temps est de 40 à 60 minutes). Méthode et méthode d'injection sous pression. Certaines entreprises utilisent également des distributeurs de colle, mais ils coûtent plus cher et ont une durée de vie plus courte. Dans tous les cas, les cotons - tiges et les seringues sont refusés, mais la personne dominante doit posséder des compétences de leadership qualifiées et des exigences techniques strictes. Si la puce est cassée, il est difficile de la réparer. Par conséquent, ce processus doit être strictement contrôlé par les gestionnaires et le personnel d'ingénierie.

6. Essai. Lors de l'assemblage, certains signes indésirables tels que des fils cassés, des bobinages, des soudures par pointillés et d'autres signes indésirables peuvent apparaître, ce qui entraîne un blocage de la puce, de sorte que le boîtier au niveau de la puce doit être testé fonctionnellement. Selon la méthode de détection, il peut être divisé en détection sans interférence (recherche) et détection sans intervention (test). La détection Non Interventionnelle a évolué de la détection visuelle manuelle à l'analyse par rayons X de l'analyse optique passive d'image (AOI), à partir de schémas de circuits détaillés. La recherche a évolué vers la recherche de la qualité des points de soudure internes, de la recherche indépendante vers des indicateurs cibles liés à la surveillance de la qualité et à la réparation des défauts. Bien sûr, la machine de collage est équipée de résultats de détection passive de la qualité du fil (bqm), car la vérification passive de la qualité du fil de la machine de collage est importante pour rejeter les deux méthodes de détection de la partie terminale (DRC) et de reconnaissance de modèle. Le DRC recherche la qualité d'une ligne de liaison PCB sur la base de certaines extrémités données, telles que des géométries dont le point de fusion est inférieur au diamètre de la ligne, ou certaines normes définies sont supérieures à celles de la géométrie. La méthode de reconnaissance de formes compare l'image numérique stockée à un projet théorique. Mais tout cela est influencé par des facteurs tels que le contrôle du processus PCB, la discipline du processus, la conversion des paramètres, etc. le rejet spécifique de quelle méthode doit être basée sur les lignes de consommation et les prémisses détaillées du produit pour chaque unité. Mais quelles que soient les conditions préalables, l'inspection visuelle est la méthode d'inspection de base et l'un des éléments que les artisans et les inspecteurs COB doivent maîtriser. Les deux doivent être complémentaires et ne pas changer encore et encore.