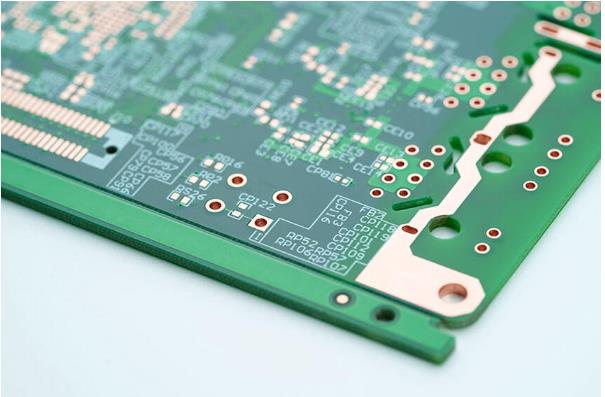

En tant que support pour divers composants et plaque tournante pour la transmission de signaux de circuit, les PCB sont devenus la partie la plus importante et la plus importante des produits d'information électroniques. La qualité et la fiabilité des PCB déterminent la qualité et la fiabilité de l'ensemble de l'équipement. Cependant, pour des raisons de coût et de technologie, un grand nombre de défaillances se produisent pendant la production et l'application de PCB.

Pour ce type de problème d'échec, nous devons utiliser certaines techniques communes d'analyse d'échec pour assurer la qualité et la fiabilité des PCB dans le processus de fabrication. Dix techniques principales d'analyse des défaillances sont résumées pour information.

1. Inspection visuelle

L'inspection visuelle consiste à examiner l'apparence d'un PCB par inspection visuelle ou à l'aide d'un instrument simple, tel qu'un stéréomicroscope, un microscope métallographique ou même une loupe, afin de détecter les défauts de pièces et les preuves matérielles associées. La fonction principale est de localiser le défaut et de déterminer au préalable le mode de défaillance du PCB.

L'inspection de l'apparence vérifie principalement la contamination, la corrosion, l'emplacement de la plaque explosive, la régularité du câblage du circuit et les défaillances du PCB. S'il s'agit d'un lot ou d'un seul, il est toujours concentré sur une certaine zone, etc. en outre, il existe de nombreux défauts de PCB qui ne peuvent être détectés qu'après l'assemblage au PCBA. Si la défaillance est causée par l'influence du processus d'assemblage et des matériaux utilisés dans le processus, il est également nécessaire d'examiner attentivement les caractéristiques de la zone de défaillance.

2. Perspective par rayons X

Pour certaines pièces qui ne peuvent pas passer l'inspection visuelle, ainsi que pour les trous traversants et autres défauts internes à l'intérieur du PCB, nous devons vérifier avec un système d'inspection par perspective à rayons X. Les systèmes de fluoroscopie par rayons X utilisent différentes épaisseurs de matériaux ou différentes densités de matériaux pour absorber les rayons X ou transmettre la lumière par différents principes. Cette technique est plus utilisée pour vérifier les défauts à l'intérieur des points de soudure PCBA, les défauts à l'intérieur des Vias et l'emplacement des points de soudure défectueux pour les dispositifs BGA ou CSP encapsulés à haute densité. Les dispositifs industriels actuels de perspective par rayons X, dont la résolution peut atteindre moins d'un micron, sont passés d'un dispositif d'imagerie bidimensionnelle à un dispositif d'imagerie tridimensionnelle. Même les dispositifs à cinq dimensions (5d) sont utilisés pour l'inspection des emballages, mais ce type de système de fluoroscopie 5dx est très coûteux et trouve rarement une application pratique dans l'industrie.

3. Analyse des tranches

L'analyse de tranche se fait par une série de méthodes et d'étapes telles que l'échantillonnage, l'incrustation, le tranchage, le polissage, la gravure et l'observation. Avec l'analyse de tranche, vous obtenez une mine d'informations sur la microstructure du PCB (via, placage, etc.), qui est la prochaine étape. L'amélioration de la qualité fournit une bonne base. Cependant, cette méthode est destructrice. Après le tranchage, l'échantillon sera détruit. Dans le même temps, cette méthode nécessite une grande quantité de préparation d'échantillons, qui prend beaucoup de temps, ce qui nécessite des techniciens bien formés pour le faire.

4. Microscope acoustique à balayage

Actuellement, les microscopes acoustiques à ultrasons de type C sont principalement utilisés pour l'encapsulation électronique ou l'analyse d'assemblage. Il utilise la réflexion ultrasonore à haute fréquence sur une interface discontinue entre le matériau et la phase et le pôle. La méthode d'imagerie est basée sur les variations de l'image, tandis que la méthode de balayage est le balayage de l'information dans le plan XY le long de l'axe Z. Ainsi, la microscopie acoustique à balayage peut être utilisée pour détecter divers défauts dans les composants, les matériaux, les PCB et les PCBA, y compris les fissures, la stratification, les inclusions et les vides. Si la largeur fréquentielle du son de balayage est suffisamment grande, il est également possible de détecter directement les défauts internes des points de soudure. Une image sonore scannée typique est une couleur d'avertissement rouge indiquant la présence d'un défaut. En raison des nombreux éléments d'encapsulation en plastique utilisés dans le procédé SMT, de nombreux problèmes de sensibilité au reflux de l'humidité peuvent survenir lors de la conversion du plomb en plomb sans plomb. C'est - à - dire, lorsque les dispositifs d'encapsulation en plastique hygroscopique sont reflués à des températures de processus sans plomb plus élevées, il y aura une stratification interne ou du substrat et une fissuration, et les PCB ordinaires ont tendance à se fissurer à des températures élevées du processus sans plomb. À ce stade, la microscopie acoustique à balayage met en évidence ses avantages particuliers dans le contrôle non destructif multicouche haute densité PCB. En règle générale, une plaque fissurée évidente ne peut être détectée que par une inspection visuelle.

5. Analyse micro - infrarouge

L'analyse micro - infrarouge est une méthode d'analyse qui combine la spectroscopie infrarouge et la microscopie. Il utilise différents matériaux (principalement des substances organiques) pour absorber le spectre infrarouge avec différentes absorbances. Principe: analyser la composition chimique des matériaux et les combiner avec un microscope pour que la lumière visible et infrarouge ait le même chemin optique. Tant que dans le champ de vision de la lumière visible, des traces de polluants organiques peuvent être trouvées pour analyse. Si vous n'utilisez pas de microscope, la spectroscopie infrarouge ne peut généralement analyser qu'un grand nombre d'échantillons. Dans de nombreux cas de processus électroniques, la contamination par des traces peut entraîner une mauvaise soudabilité des plots ou des broches de PCB. On peut imaginer qu'il serait difficile de résoudre les problèmes de procédé sans le spectre infrarouge du microscope. L'objectif principal de l'analyse micro - infrarouge est d'analyser les contaminants organiques de la surface de soudage ou de la surface du joint, d'analyser les causes de la corrosion ou de la mauvaise soudabilité.