1, mise à niveau de la certification MSL à base d'eau sensible à l'humidité

(1) certifié MSL

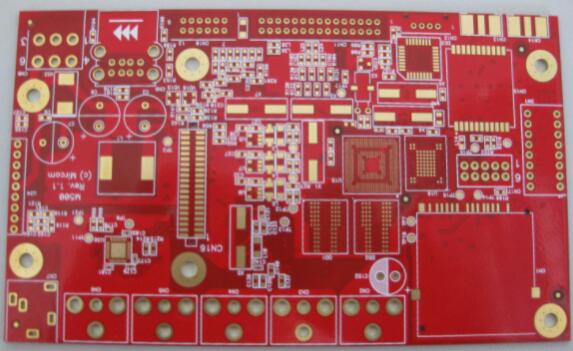

Processus pour obtenir de l'eau sensible à l'humidité (MSL) pour une carte PCB. Tous les nouveaux produits qui ne sont pas certifiés doivent commencer au niveau le plus bas (niveau 6) dans le tableau 1, c'est - à - dire après avoir réussi l'examen de niveau 6, peuvent passer au niveau 5a, puis au niveau 5, etc. Cette mise à niveau se produit jusqu'à ce que le niveau ne puisse pas être effacé, c'est - à - dire que le niveau 1 auquel il appartient a été déclaré.

(2) Mise à niveau de MSL

Toute personne qui obtient une certification d'étanchéité de niveau 1 et qui souhaite effectuer une nouvelle mise à niveau doit d'abord passer un « test de fiabilité supplémentaire». Cet essai nécessite un total de 22 échantillons en deux lots, qui doivent être prélevés sur deux ou plusieurs lots de production discontinus. L'apparence de chaque lot doit être aussi identique que possible et chaque lot de production doit passer par tous les processus de fabrication à l'avance.

Les 11 échantillons prélevés par lot nécessitent également l'achèvement de tous les processus de fabrication. Pour les échantillons entrant dans l'essai de mise à niveau, ils doivent procéder à l'essai d'hygroscopie décrit au tableau 5 - 1 jusqu'à ce que les inspections électriques et visuelles subséquentes aient réussi. Le fournisseur doit d'abord effectuer un niveau d'affirmation d'auto - certification, puis l'envoyer au client pour une certification de niveau supplémentaire.

(3) Techniques d'absorption d'humidité

Le contenu du tableau 5 - 1 est d'abord soumis à un test de placement des « conditions d'absorption d'humidité» d'un certain compteur d'eau et de Huai, puis à divers tests électriques et à une inspection visuelle pour compléter la ligne de fond du « microscope à balayage par ultrasons» (C - Sam). Cependant, le but de cette spécification n'est pas de "stratifier" l'inspection initiale, mais de déterminer les "règles Huai" pour l'acceptation ou le rejet.

Les joints à tester doivent être cuits au four à 125°C pendant 24 heures pour éliminer l'humidité afin de permettre un test d'hygroscopie à sec. Cependant, lorsque le deuxième test de niveau d’eau le plus élevé et le plus élevé sont effectués, il est toujours possible de déterminer la cuisson et la déshumidification requises en fonction de la situation réelle et d’autres conditions avant de mettre en œuvre l’hygroscopie « double huit - Cinq» pendant 168 heures (7 jours).

2. Absorption d'humidité à l'avant, reflux à l'arrière

(1) Essai d'hygroscopicité

Placez le boîtier semi - conducteur dont vous souhaitez tester l'hygroscopie dans un bac propre et sec. Ils ne doivent pas se toucher ou se chevaucher. Ils doivent respecter la réglementation jesd625 tout au long du processus et éviter les « dommages statiques». Le contenu du tableau 5 - 1 ci - dessous est un composant d'emballage semi - conducteur qui peut être divisé en huit types d'eau sensible à l'humidité (MSL). Après ouverture de l'emballage, les limites de temps pour rester sur le site dans l'environnement de l'usine sont détaillées avant de terminer l'assemblage et le soudage. Et les conditions détaillées du test d'hygroscopie.

1. Les essais normaux doivent être réalisés selon les conditions standard des exemples ou selon une énergie d'activation de diffusion généralement connue comprise entre 0,4 et 0,48 EV. Après absorption de l'humidité à l'avant et retour à l'arrière de l'échantillon, en cas de défaillance telle qu'un dommage ou une mauvaise performance électrique, une vérification supplémentaire doit être effectuée conformément à la condition « accélération équivalente» à droite du tableau. Les essais normaux ne peuvent pas être effectués dans ces conditions d'accélération. La durée de ce test accéléré peut varier de manière flexible en fonction des caractéristiques des différents matériaux de moulage et d'encapsulation.

(2) le temps d'hygroscopie superficielle est en fait le « temps d'exposition temporaire du fabricant» (met) avant la cuisson des sacs de déshumidification et de stockage du fabricant de semi - conducteurs de PCB et après leur retrait des sacs des installations du distributeur. Si le temps d'exposition total ne dépasse pas 24 heures, il peut être inclus par défaut. Le temps d'hygroscopie peut être réduit lorsque le met réel est inférieur à 24 heures, c'est - à - dire que le temps d'hygroscopie peut être réduit à 1 heure lorsque les conditions de "30 degrés Celsius / 60% HR" sont appliquées. Mais si la température est de 30 ° C / 60% HR, met augmente d'une heure et le temps d'absorption d'humidité augmente également d'une heure. Une fois 2 doses de plus de 24 heures, son temps d'absorption de l'humidité doit être augmenté de 5 heures.

(3) Une fois que le fournisseur de PCB estime que le produit est dangereux et dangereux, il peut également prolonger son absorption d'humidité.

(2) retour du dos

Lorsque l'échantillon du joint à mesurer est retiré de la boîte de température et d'humidité de l'essai précédent pendant 15 minutes, mais pas plus de 4 heures, l'échantillon doit être prélevé conformément aux dispositions détaillées des tableaux 5 - 2 et 5 - 1. Examen de reflux, un total de trois examens doivent être passés. L'intervalle entre chaque reflux ne doit pas être inférieur à 5 minutes et ne doit pas dépasser 1 heure. Une fois que l'échantillon a été retiré de la boîte de température et d'humidité, le numéro de lot de l'échantillon doit être recuit et absorbé selon la méthode décrite ci - dessus si le reflux n'est pas terminé dans les 15 minutes et 4 heures prescrites.

Les joints de PCB qui ont terminé toutes les inspections doivent d'abord être inspectés visuellement au microscope 40x pour voir s'ils sont endommagés. Tous les échantillons sont ensuite testés électriquement et jugés sur la base des données d'acceptation du catalogue ou des spécifications existantes de l'usine, et enfin analysés en interne par C - Sam.