Un circuito stampato di nuova concezione diventa PCBA dopo SMT, saldatura ad onda o saldatura manuale, che è il primo passo nella lunga marcia. Tuttavia, dal PCBA alla finalizzazione finale e alla consegna allo stabilimento per la produzione di massa, una serie di test e verifiche sono necessarie nel mezzo. Molti giovani ingegneri elettronici non sono chiari sui passaggi di debug del sistema PCBA e dei prodotti elettronici e sui requisiti specifici in ogni fase, che spesso porta a sviluppo e debug inefficienti e persino danneggia il circuito da testare. Ciò che è ancora più spaventoso è che il design con difetti funzionali o prestazionali viene trasferito alla fase di produzione di massa, causando enormi perdite all'azienda. Basato su anni di esperienza pratica.

Prima fase di ispezione visiva

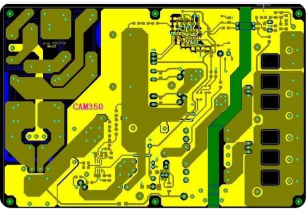

Il PCBA appena montato e consegnato all'ingegnere elettronico è mostrato nella Figura 1. Gli ingegneri esperti possono trovare rapidamente molti problemi di progettazione, materiale e processo attraverso l'ispezione visiva, che può risparmiare molto tempo di debug di follow-up.

1.1. confrontare attentamente il diagramma del circuito, verificare se la versione dello schema schematico, del diagramma PCB e del BOM sono coerenti con il prodotto reale che si ottiene e se i componenti importanti effettivamente saldati dal PCBA sono coerenti con il diagramma del circuito.

1.2 Controllare se ci sono perle di stagno e scorie sul bordo, saldatura continua e se ci sono parti mancanti evidenti e saldatura mancante; Estrarre delicatamente componenti relativamente grandi, in particolare condensatori elettrolitici, induttori ad alta potenza e tappi manuali, osservare attentamente se la posizione di riconnessione è centrata accuratamente e se i giunti di saldatura sono fermi.

1.3 Prestare attenzione a controllare la disposizione della linea di alimentazione, l'importante direzione di montaggio IC, la direzione AK del diodo, la polarità del condensatore polare e la direzione di tacca del connettore.

Fase 2: Prova di impedenza

Questo passaggio è relativamente semplice, ma estremamente importante. Molti gravi problemi sono causati ignorando questo passo. Verificare ripetutamente la polarità e la tensione dell'alimentatore da caricare. Utilizzare un multimetro per verificare se c'è un cortocircuito tra ogni alimentatore in ingresso e in uscita e il terreno, e se c'è evidente anomalia di impedenza. Se c'è qualche anomalia, deve essere esclusa. Lucky.

Passo 3: Accendere e controllare

Collegare il polo negativo del cavo di alimentazione al polo negativo dell'alimentazione sperimentale. Dopo aver confermato che la tensione di uscita dell'alimentazione sperimentale è corretta, giri delicatamente il polo positivo del cavo di alimentazione al polo positivo del terminale di alimentazione sperimentale. Non abbiate fretta di osservare la forma d'onda e i dati con lo strumento. Si preoccupi solo del momento in cui il PCBA è alimentato. Se ci sono fenomeni anormali, come fumo, fuoco, scintilla elettrica, odore anormale, scoppio del dispositivo, ecc I sintomi tragici specifici sono mostrati nella Figura 3. Se si verifica un'anomalia, rimuovere immediatamente il cavo di alimentazione, tornare al primo passaggio per risolvere il problema ed eseguire nuovamente questo passaggio dopo che il problema è stato trovato e risolto. Dopo aver confermato che non c'è alcuna anomalia, l'alimentazione può essere attivata ufficialmente. Dopo aver osservato per un periodo di tempo, nessuna anomalia o IC caldo evidente può essere inserita al passo successivo.

La prova statica della quarta fase

Dopo che il PCBA è ufficialmente acceso, seguire i passaggi riportati di seguito per eseguire un test statico secondo le specifiche di progettazione hardware.

4.1 Misurazione della tensione di lavoro e della corrente di lavoro

Il test della tensione CC è molto conveniente e può essere misurato direttamente. La misurazione della corrente non è molto conveniente e di solito vengono utilizzati due metodi per misurarla. Se il circuito ha punti di prova sul circuito stampato, può essere collegato in serie con un amperometro per misurare direttamente il valore corrente e quindi collegarlo con la saldatura. Se non c'è foro di prova, la tensione CC può essere misurata e quindi la corrente CC può essere calcolata secondo il valore di resistenza

4.2 Test minimo di stato predefinito del sistema del processore

Necessità di confermare la polarità e la forma d'onda del livello di ripristino del processore, la frequenza del circuito dell'oscillatore di cristallo, lo stato del pin di configurazione dell'ingresso e lo stato iniziale del pin di controllo dell'uscita.

4.3 Prova iniziale dello stato del circuito logico

Concentrarsi sul fatto che il chip seleziona il segnale, abilita il segnale e lo stato predefinito dei pin di configurazione soddisfano i requisiti. Lo stato predefinito del pin DIR_485 come mostrato nella Figura 6 è basso.

4.4 Prova del punto di funzionamento del circuito analogico

Necessità di testare e ottimizzare i punti di funzionamento statici DC di amplificatori, transistor, tubi MOS, ecc Come mostrato nella Figura 7, i valori di resistenza di R1 e R2 devono essere calcolati in base ai parametri del tubo MOS e regolati in base ai risultati misurati.

Passaggio 5 debug delle funzioni

Questa fase richiede solitamente la cooperazione del driver software e sono necessari vari strumenti e attrezzature professionali come generatori di segnale, analizzatori logici, oscilloscopi, analizzatori di spettro, carichi analogici elettronici, ecc.

Fase 6 prova delle prestazioni

Dopo il debug dinamico del circuito, è possibile misurare gli indicatori tecnici richiesti. Come la velocità di trasmissione, il tasso di errore del bit, la distanza di trasmissione wireless, il rapporto segnale-rumore, ecc., testare e registrare i dati della prova, analizzare i dati della prova e infine fare una conclusione della prova per determinare se gli indicatori tecnici del circuito soddisfano i requisiti di progettazione. Se c'è qualche discrepanza, è necessario controllare attentamente il problema, di solito per regolare e modificare alcuni parametri dei componenti o la configurazione del software. Se ancora non soddisfa i requisiti, una parte del circuito o della configurazione dovrebbe essere modificata, o anche l'intero circuito dovrebbe essere rivisto di nuovo. Pertanto, è necessario essere seri e meticolosi nell'intero processo di progettazione e considerare le questioni in modo più approfondito.

Fase 7: prova di conformità

Dopo aver verificato le prestazioni e confermato che i requisiti di progettazione sono soddisfatti, sono necessarie almeno 3 o più valutazioni funzionali e di coerenza delle prestazioni in base alla situazione reale e test di confronto per tensione, corrente, ritardo, forme d'onda del segnale, ecc., se ci sono deviazioni evidenti, non dovete prenderlo alla leggera. È necessario analizzare attentamente le possibili carenze nella progettazione, nei materiali, nella tecnologia di elaborazione o nei programmi di debug e test. Come mostrato nella Tabella 3, si può analizzare se c'è un problema accidentale o un problema di lotto.

47 insiemi di prova di coerenza corrente di lavoro del prodotto

Il debug congiunto del sistema dell'ottava fase

Il PCBA che ha superato il test di coerenza deve essere installato e riparato in tutto il sistema per il debug congiunto del sistema. In linea di principio, dovrebbe essere effettuata anche la prova di coerenza a livello di sistema.

Il problema più comune nel processo di debug congiunto del sistema è l'interferenza di PCBA e struttura; l'influenza della posizione dell'antenna di comunicazione senza fili sulle prestazioni di comunicazione; L'influenza del gabinetto; Protezione da stallo motore o surriscaldamento causata da capacità di carico insufficiente, varie anomalie causate da capacità insufficiente di alimentazione del sistema, ecc A causa dell'ampia varietà di prodotti elettronici, è necessario condurre un'attenta indagine in combinazione con il diagramma del blocco del sistema.

Prova del tipo della nona fase

I prodotti elettronici attuali sono onnicomprensivi e chip integrati e circuiti funzionali stanno emergendo in un flusso infinito. Insieme all'elevata correlazione tra macchinari di sistema incorporati, elettronica e software, la difficoltà del PCBA al debug congiunto del sistema sta gradualmente aumentando. Inoltre, a causa della feroce concorrenza del mercato e della compressione continua del ciclo di sviluppo del prodotto elettronico, questo pone requisiti più elevati sulle capacità e capacità di debug dell'ingegnere elettronico dalla finalizzazione del prodotto PCBA. Sebbene la forma dei prodotti elettronici e l'applicazione specifica della tecnologia elettronica siano diverse, il processo di base, i passaggi e le precauzioni di debug sono altamente connessi. Il metodo di debug in nove fasi ha un certo riferimento e riferimento per gli ingegneri elettronici in vari settori.