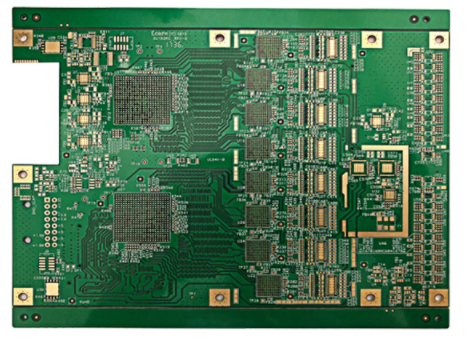

高精度多層基板のための水平電気めっきラインプロセスの詳細な説明

マイクロエレクトロニクス技術の急速な発展, の製造 プリント回路基板(高精度多層基板) は多層化の方向に向かっている,層状, 機能と統合, の製造技術を プリント回路基板 もっと難しい. 従来の垂直電気めっきプロセスは、高品質で信頼性の高い相互接続孔のための技術的要求を満たすことができない, したがって、水平電気めっき技術が製造される. 水平電気めっき技術の水平電気めっき技術の解析と評価, 水平電気めっきシステムの基本構造, 水平電気めっきの開発利点. それは大きな発展と進歩です.

概要

マイクロエレクトロニクス技術の急速な発展, の製造 プリント回路基板(高精度多層回路基板) 多層化の方向に急速に発展していますが、層状, 機能と統合. 多数の小孔を採用するための印刷回路設計の促進, 狭い間隔, 回路パターン概念と設計のための細線, メイキング プリント回路基板 (高精度多層回路基板) 製造するのはさらに困難で、特に 多層回路基板 (高精密多層回路基板の貫通孔アスペクト比は5:1を超え、積層板に広く用いられている深盲孔により、従来の垂直めっき技術は高品質、高信頼性相互接続孔の技術要求を満たすことができなかった。

主な理由は電気めっきの原理から電流分布状態を解析することである. 実際の電気めっき, 穴の電流分布がドラム形状を示すことが分かった, そして、穴の電流分布は、孔の端から穴の中心まで次第に減少する, これにより、大量の銅が、表面に、そして、穴32のエッジで堆積する, 銅を必要とする穴の中央の銅層の標準厚さは保証できない. 場合によっては、銅層は非常に薄いか、銅層がない. 大量生産における製品品質の問題解決のために, 現在、添加剤は、深穴めっきの問題を解決するために現在使用されている. 高アスペクト比プリント回路基板銅めっきプロセス, それらのほとんどは高品質添加物の助けを借りて比較的低い電流密度の条件下で実施される, 適切な空気攪拌と陰極運動. 穴の電極反応制御領域を広げる, そして、電気メッキ添加剤の効果を表示することができる. 加えて, カソードの移動はめっき液の深めっき性の向上に非常に有益である, そして、メッキされた部品の分極は増加する. 結晶核の形成速度と結晶粒の成長速度は互いに補償する, 高靭性銅層を得るために.

しかし、スルーホールのアスペクト比が増加したり、深い盲目の穴が現れた場合には、これら2つの加工方法が弱くなり、水平電気めっき技術が得られる。垂直電気めっき技術の開発の継続である。この技術の鍵は,めっき液を高い分散能力で作製することができ,電源モードやその他の補助デバイスの改良により,垂直電気めっき法より優れていることを示した。機能的役割

水平電気めっき装置の基本構造

水平電気めっきの特性によれば,プリント基板を垂直型から平行めっき液表面に配置する電気めっき法である。このとき、プリント回路基板は陰極であり、いくつかの水平電気メッキシステムは電流供給用の導電性クランプおよび導電性ローラを使用する。オペレーティングシステムの便宜から、ローラ伝導供給方法を使用することは一般的である。水平電気メッキ方式の導電性ローラは陰極として機能するだけでなく、プリント基板を搬送する機能も有する。各導電性ローラには、異なる厚さ(0.10〜5.0 mm)のプリント回路板の電気めっき要求に適合させることができるばね装置が備えられている。しかしながら、電気メッキの間、メッキ液と接触している全ての部品は、銅レイヤーでメッキされることができる。そして、系は長い間働かない。したがって、現在製造されている水平電気メッキシステムの大部分は、アノードに切り替え可能なカソードを設計し、次いで、一連の補助陰極を使用して、めっきローラ上の銅を電解溶解する。メンテナンスまたは交換のために、新しい電気メッキ設計も、除去または交換を容易にするために消耗傾向がある部品を考慮します。陽極は、それぞれ、プリント回路基板の上下の位置に配置され、直径25 mmの球状の形状と、0.004〜0.006 %の可溶性銅、カソードおよびアノードのリン含有量とを備えている。距離は40 mmである。

メッキ液の流れは、ポンプとノズルからなるシステムであり、閉じたメッキ槽で上下に上下にメッキ液を交互に急速に流れ、メッキ液の均一性を確保することができる。メッキ液はプリント基板に垂直に噴射され、プリント基板の表面に壁面噴流渦が形成される。最終的には、プリント基板とスルーホールの両側にメッキ液を急速に流すことで渦電流を形成することが目標である。さらに、タンク内にフィルタシステムを設置し、電気メッキプロセス中に発生した微粒子不純物を除去して、メッキ液が清浄で無害であることを確実にするために用いられるフィルタスクリーンを1.2ミクロンとした。

水平電気めっきシステムの製造, 操作の便宜とプロセスパラメータの自動制御も考慮しなければならない. 実際の電気めっきで, プリント回路基板のサイズで, 貫通孔開口部の大きさと必要銅厚, 伝送速度, 間の距離プリント基板, ポンプ馬力の大きさ, ノズルと電流密度の方向や電流密度のレベルなどのプロセスパラメータの設定は実際のテストを必要とする, 技術的要求を満たす銅層厚を得るための調整及び制御.それはコンピュータによって制御されなければならない. ハイエンド製品の生産効率と品質の一貫性と信頼性を改善するために, プロセスフローに基づいてプリント回路基板のスルーホール加工(メッキホールを含む)を形成し、新製品の開発と発売を満たすために完全な水平メッキシステムを形成する.