テスト環境の戦略を定式化する前に, 準備と理解が鍵.テストポリシーに影響するパラメータには、次のものがあります:フルコンタクトと大型テストパッドは製造業の目標であり続けているプリント基板. 通常、フルアクセスができない理由は4つあります:

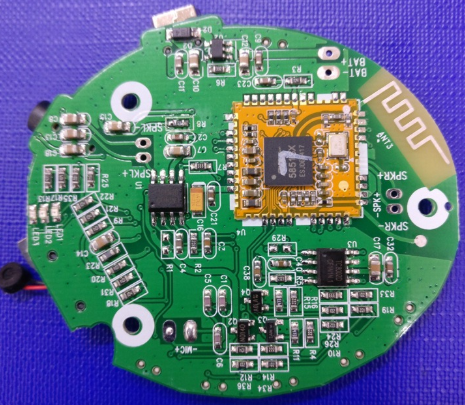

1.これ回路基板サイズ. デザインは小さいです問題は、テストボードの“余分な”フットプリントです. 残念ながら, 多くの設計エンジニアは、プリント基板(pcb)上の溶接の容易性をテストすることはそれほど重要ではないと考えている。オンラインテスター(ICT)を使用した簡単な診断ができず、設計エンジニアによるデバッグを余儀なくされた場合、状況は全く異なります。フルアクセスが利用できない場合, テストオプションは制限されます.

2.関数高速設計における性能損失は回路基板の性能に影響するが,製品の安定性への影響を徐々に減少させる。

3.pcbボードのサイズ/ノードの数。これは物理的なボードサイズが既存の装置でテストできないときです。幸いにも、この問題は、新しい試験装置のための予算を増やすか、または外部試験装置を使用することによって解決することができます。既存のICTよりもノード数が多い場合には解決が困難である。DFTチームは、製造部門が時間とお金の最小量で良い製品を生産できるように、テスト方法を理解しなければなりません。埋め込まれた自己テスト、境界スキャン(BS)と機能的なブロックテストはこれをすることができます。診断はユニットUnit(UUT)をサポートしなければなりませんこれは、使用される試験方法、既存の試験装置および能力、および製造環境の故障スペクトルの詳細な理解によってのみ達成することができる。

DFT規則の使用、フォロー、または理解の失敗。歴史的に、DFT規則は、製造環境、プロセスと機能的なテスト要件、およびコンポーネント技術を理解する技術者やエンジニアのグループによって実装されています。現実の世界では、このプロセスは長く、デザイン、コンピュータ支援デザイン(CAD)、およびテストの間のコミュニケーションが必要です。このようなユビキタス反復作業は人間の誤りになりがちであり、市場の圧力の下で急いで行動する傾向がある。今日,産業は自動的に「生産性アナライザ」を使い始め,dftルールを用いてcadファイルを評価した。契約メーカー(CM、契約メーカー)を使用する場合は、複数のルールセットを分類することができます。この方法の利点はルール連続性と誤差のない製品評価である。

DFTチームは既存のテスト戦略に気づかなければなりません。オリジナルの機器メーカーは、より多くのCMSに依存し始めているように、機器はプラントからプラントによって異なります。製造業者の残余プロセスが明確でなければ、あまりにも多くのテストが多すぎてもよい。既存のテストメソッドには

マニュアルまたは自動視覚テスト、ビジョンと比較を使用してPCB上のコンポーネントの位置を確認します。このテクニックを実装する方法はいくつかあります

一つ人工視覚は最も広く使われているオンライン試験方法であるが,生産能力の増加と回路基板や部品の収縮により,この方法は不可能になった。主な利点は初期コストが低く,試験器具がないことである。主な欠点は、高い長期コスト、不連続欠陥検出、困難なデータ収集、および電気的なテストと視覚的な制限はありません。

二つ。自動光学検査(aoi)は,通常,リフローはんだ付けの前後に使用される製造欠陥を同定する新しい方法である。これは、加速時間を最小化するために“学習と比較”プログラミングを使用する非電気、非固定のオンライン技術です。後者の成分がオリジナルの「学んだ」成分に類似している限り、自動視覚は極性、存在の有無のためによりよいです。その主な利点は簡単に追跡と診断、高速かつ簡単なプログラムの開発、および備品です。主な欠点は不十分な短絡認識能力,高い故障率,および電気的検査ではない。

三つ。自動x線検査(axi)は,現在,ボールグリッドアレイ(bga)と遮蔽はんだボールの品質を検査するのに使用される唯一の方法である。それは初期のプロセスの欠陥を見つけて、プロセス(WIP)で仕事を減らすことができる非電気、非接触技術です。この領域の進行は、パス/フェイルデータおよびコンポーネントレベル診断を含む。現在2つの主要なaxi法があります:2次元(2 D)、完全な板を見て、3 D(3 D)、異なる角度で複数のイメージを撃つ。その主な利点は、ユニークなBGA溶接品質と埋め込み部品検査ツール、フィクスチャコストです。主な欠点は低速,高故障率,困難な再結合はんだ継手検査,高い単一基板コスト,および長いプログラム開発時間である。

フォー.製造欠陥アナライザ(mda)は,製造欠陥を診断するためだけに試験を行う高容積/低混合環境の良いツールである。残留縮小技術を使用しない場合は、テスタ間の再現性が問題となる。また、MDAにはデジタルドライバがないので、プログラミングボード上のコンポーネントやファームウェアの機能テストを行うことはできません。試験時間は目視検査時間より短く,mdaは生産ラインのビート速度に追いつくことができる。この方法は針床を使用するので、出力を診断することができる。

その主な利点は,初期コストが低く,プロセスコストが低く,プログラミングが遅く,プログラム保守コストが高く,高出力,容易なフォローアップ診断,高速全開,オープン回路試験である。主な欠点は、材料(BOM)がテスト中のユニット(UUT)に一致するかどうか確認することができないか、デジタル確認、機能的なテスト能力、ファームウェア呼び出しなしで、通常テスト範囲表示を全くしないことです。ボードとボードのラインリピータ可能性、フィクスチャコストと使用上の問題。

ファイブ.近年、機械的精度、速度及び信頼性の向上により、フライングプローブテスタが広く使用されている。さらに、高速スイッチング、プロトタイピングおよび低ボリューム製造のための市場の要件は、固定プローブテストを必要としない。最良のプローブソリューションは、テストのプロセス中に自動的に監視を増やす学習能力とBOMのテストを提供します。X - YとBOMデータがプログラミングプロセスで使われなければならないので、調査ソフトウェアはCADデータをロードする簡単な方法を提供しなければなりません。単一のボードの一方の側のノードのアクセス可能性が不完全であるかもしれないので、テスト生成ソフトウェアは自動的に非反復分割プログラムを生成しなければならない。

プローブは、デジタル、アナログ、および混合信号成分の接続をテストするためにベクトルレス技術を使用するこれは容量板を通して行われるべきであり、ユーザはUUTの両側に容量板を使用することができる。

フライングプローブテスターの主な利点は、それが市場ツール、自動テスト生成、フィクスチャコスト、良い診断と簡単なプログラミングへの最速タイムであることです。主な欠点は、低出力、限られたデジタルカバレッジ、固定資産コストと使用上の問題です。

機能試験は、初期の自動試験原理であると言える。それは特定のボードまたは特定のユニットです。いくつかの例を挙げます。

最終製品テストは、機能テストの最も一般的な方法です。アセンブリ後の最終単位をテストするコストは高い。しかし、診断は存在しないか難しいです。最終製品をテストするだけで、自動テストがソフトウェアまたはハードウェア保護を提供しないならば、製品に損害の機会があります。最終的な製品テストも非常に遅くて、通常多くのスペースを取ります。標準が満たされなければならないとき、通常、このメソッドは通常、パラメータ測定をサポートしないので使用されません。

最終製品試験の主な利点は、初期のコスト、一度の組立、製品および品質保証が最も低いことである。その主な欠点は、短絡診断、高メンテナンスコスト、およびパラメータ検出能力がないために、低診断分解能、低速、高長期コスト、FPY、回路基板または機械損傷である。

最新の熱モデルは通常、最終的なテストだけではなく、アセンブリの異なる段階に置かれます。診断に関しては、最終製品試験よりも優れているが、特殊なテストユニットを設置する必要があるため、コストが高い。プログラムデバッグが特定のボードだけをテストするなら、物理モデルは最終的な製品テストより速いかもしれません。残念なことに、保護の不足のため、短絡回路が前のプロセスで診断されないならば、テストベンチは損害を受けるかもしれません。

その主な利点は、低初期コストです。主な欠点は,低空間効率,試験装置の高い保守コスト,試験ユニットの短絡損傷,パラメータテスト能力などである。

レーザなどの非接触試験法は、2000年の最新の開発であるPCB試験技術.この技術はベアボードの分野で実証されている, そして、フィラーボードのテストは考慮されています. この技術は視線を利用する, 欠陥を検出するための無アクセスアクセス. 各々のテストは、少なくとも10ミリ秒です, 大規模生産ラインには十分速い.

その主な利点は、高速生産、固定設備、視力/非カバレッジチャンネルの必要はありません主な欠点は、低テスト効率、高い初期コスト、および多くのメンテナンスおよび使用の問題です。