Modell: Fibre-Optical Module PCB

Material: MEGTRON 6(Panasonic M6)

Ebene: 8Layers

Farbe: Grün/Weiß

Fertige Dicke: 1.0mm

Kupferdicke: 1OZ

Oberflächenbehandlung: Immersion Gold+Gold Finger

Min Trace: 4mil(0.1mm)

Min Space: 4mil(0.1mm)

Produktmerkmale: Impedanz 100 ± 7%; 50 + 10%; Geschwindigkeit: 400g; Toleranz zwischen Goldfinger und Plattenrand: ± 0,05mm

Anwendung: Glasfasermodul Leiterplatte

Faseroptisches Modul ist eine Art elektronischer Komponenten für photoelektrische Umwandlung. Einfach gesagt, wird optisches Signal in elektrisches Signal umgewandelt, und elektrisches Signal in optisches Signal, einschließlich Sender, Empfänger und elektronische Funktionsschaltung. Daher, solange es optisches Signal gibt, wird es Anwendung des optischen Moduls geben. Entsprechend der Funktion wird das Glasfasermodul in optisches Empfangsmodul, optisches Sendemodul, integriertes Modul des optischen Transceivers und optisches Weiterleitungsmodul unterteilt.

Bemessungsmethode des faseroptischen Moduls PCB

1. Panel-Methode

Design der symmetrischen Platte mit mittigem Spiegelbild empfohlen für miniaturisierte optische Modul PCB

2. Kennzeichnungspunkt Design

Es wird empfohlen, zwei Markierungspunkte auf der Geräteplatine zu platzieren. Wenn die Geräteplatine nicht zwei Markierungspunkte platzieren kann, aber mindestens ein Markierungspunkt platziert werden kann, und der Markierungspunkt ohne Kupferring kann verwendet werden. Gleichzeitig sollte ein Markierungspunkt an der Hilfskante zur Koordination hinzugefügt werden

3. PCB-Verbindungsmodus

Frässchlitz und Stempellochentwurf: die Breite des Frässchlitzes ist 2mm, das Stempelloch ist nicht metallisch, und der empfohlene Lochabstand ist 1.0mm und der Lochdurchmesser ist 0.5mm,

Die Mitte des Stempellochs sollte sich zur Leiterplatte des optischen Moduls bewegen. Es wird vorgeschlagen, dass der Abstand zwischen der Mitte des Stempellochs und der Kante der Fräsnut nicht weniger als 0.6mm sein sollte, was den Grat an der Kante der optischen Modulplatine reduzieren und Störungen mit der Schale vermeiden kann.

V-CUT-Verbindung: beziehen Sie sich auf die allgemeinen Anforderungen der PCB-Prozessdesignspezifikation.

Fräsnut und feste Verbindung: die Breite der Fräsnut ist 2 mm, die Breite der realen Verbindung ist 2-10 mm, und der Stoff verbotene Bereich ist 1 mm,

Stempelloch-Fräsnut wird für Platten- und Hilfsblockverbindung bevorzugt, gefolgt von echter Verbindung und Fräsnut, und V-CUT-Verbindung wird nicht empfohlen.

Hinweis: Im V-CUT-Verbindungsmodus darf die Fräser-Spaltmaschine keine Platte spalten, aber die Kochplatten-Spaltmaschine wird für die Plattenspaltung verwendet, die eine große Spannung aufweist und das optische Modullayout die Stoffverbotanforderungen nicht erfüllen kann.

4. Anforderungen an das Layout des PCB-Prozesses

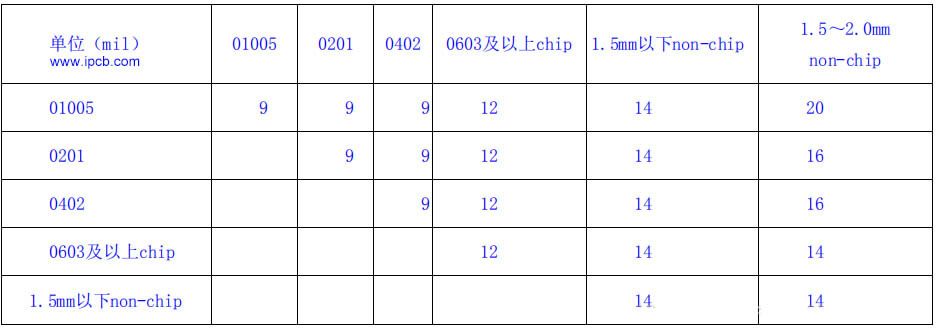

Der Layoutabstand zwischen Komponenten kann gemäß der folgenden Tabelle gestaltet werden.

Bei der eigentlichen PCB-Verarbeitung können die Mikrogeräte mit Unterkörper und Nicht-Chip-Geräten mit höherem Körper gut zusammengebaut werden;

Alle oben genannten Entfernungen werden als die kleinsten von Pad zu Pad, Pad zu Gerätekörper und Gerätekörper zu Gerätekörper genommen.

Kein Gerät ist im Bereich der Leiterplatten- und FPC-Schweißoberfläche erlaubt

Hotbar-Prozess für optisches Geräteschweißen: der heiße Pressbereich ist 0.5mm größer als der drückende Operationsbereich des heißen Presskopfes, und der heiße Pressbereich ist gleich oder größer als die Länge des Montagebereichs 4mm,

Für optoelektronische Geräte, die mit Schrauben befestigt sind: Es ist verboten, jedes Gerät und nicht geschliffen über innerhalb von 1,5mm um den Körper und an der Unterseite und 1,5mm um den Glasfasermantel zu kleiden. Wenn es notwendig ist, die Nichterdung durch zu arrangieren, muss das Steckloch verwendet werden, um die Charakterölisolierung zu erhöhen, aber das nicht geschliffene Durchgangsloch muss an der Unterseite des Siebdrucks verboten werden.

Es gibt einen Spalt von etwa 0.25 zwischen dem Schraubenloch und der Schraube des photoelektrischen Geräts, und die Toleranz des Geräts selbst ist ± 0.25. Wenn die Toleranz des Geräteschips hinzugefügt wird, ist das 1.5mm Tuchverbot erforderlich.

Es ist verboten, Durchkontaktierungen, Testtafeln und Geräte um 1,0 mm Pad von manuell geschweißten optischen Geräten zu platzieren. Wenn das Durchgangsloch angeordnet werden muss, muss das Durchgangsloch vollständig mit grünem Öl verstopft werden.

Der helle Kupferbereich kann nicht direkt mit dem Pad verbunden werden, und es muss eine Lötmaske in der Mitte sein. Die Mindestbreite der Lötmaske beträgt 3mil,

Der Layoutabstand zwischen optischen Geräten und zwischen optischen Geräten und elektrischen Bauteilen muss den Anforderungen an den Betriebsraum für das manuelle Schweißen und die Wartung entsprechen.

Die Stifte optischer Geräte werden grundsätzlich von Hand geschweißt, so dass das Layout die Anforderungen des manuellen Schweißens erfüllen muss, sonst wird es leicht sein, Teile zu treffen und Schwierigkeiten beim Schweißen und Reparieren zu verursachen.

Bei der Anordnung optischer Geräte kann das Faseraustrittsteil nicht in den verbotenen Bereich des Faseranschlusses eindringen, um zu verhindern, dass der Faseraustrittsteil der optischen Modulrücklauffaser beim Einsetzen und Stecken des Steckers gebrochen wird.

5. Anforderungen an die Leiterplattenführung

Für die Verdrahtung, die mit PCB Hot Bar Reflow Pad verbunden ist, ist die empfohlene Leitungsbreite 5-10mil; bei großflächiger Erdung die Bleilänge d â50mil,

Hinweis: Gemäß den Testergebnissen, wenn die Leitungslänge für die großflächige Erdung zu klein ist, ist die Wärmeübertragung während des Heißpressens zu schnell, und die Prozessparameter sind nicht einfach zu steuern, was zu schlechtem Schweißen führt. Daher wird empfohlen, dass die Bleilänge größer als 50mil ist. Dicke und lange Verdrahtung, Verbindung über, großflächige Kupferfolie Wärmeableitung schnell, was zu ungleichmäßiger Temperatur und inkonsistenter Schweißzuverlässigkeit führt.

6. Pad Design

Es ist verboten, Durchgangsloch für nicht strahlende Pad des Geräts zu entwerfen.

7. Oberflächenbehandlung

ENIG Oberflächenbehandlung wird bevorzugt. Für Hotbar Pads ist die OSP Oberflächenbehandlung verboten.

8. Leiterplattendicke Design

Die Leiterplattendicke der optischen SFP- und XFP-Module muss 1,0 mm betragen. (Die erforderliche Dicke von 1,0 mm für SFP und XFP wird durch MSA-Vereinbarung festgelegt.)

Modell: Fibre-Optical Module PCB

Material: MEGTRON 6(Panasonic M6)

Ebene: 8Layers

Farbe: Grün/Weiß

Fertige Dicke: 1.0mm

Kupferdicke: 1OZ

Oberflächenbehandlung: Immersion Gold+Gold Finger

Min Trace: 4mil(0.1mm)

Min Space: 4mil(0.1mm)

Produktmerkmale: Impedanz 100 ± 7%; 50 + 10%; Geschwindigkeit: 400g; Toleranz zwischen Goldfinger und Plattenrand: ± 0,05mm

Anwendung: Glasfasermodul Leiterplatte

Bei technischen PCB-Problemen hilft Ihnen das kompetente iPCB-Support-Team bei jedem Schritt. Sie können auch anfragen PCB Angebot hier. Bitte kontaktieren Sie E-mail sales@ipcb.com

Wir werden sehr schnell reagieren.