Mit der Entwicklung der elektronischen Technologie ist die Mikrowellenherd HDI-Platte weit verbreitet in der Strukturplanung. Neue Anwendungen tauchen eine nach der anderen auf und haben sich auf den nationalen Verteidigungsbau, die wissenschaftliche Forschung, die industrielle und landwirtschaftliche Produktion, das tägliche Leben und andere Bereiche ausgedehnt. Die Hochfrequenz-Mikrowelleneigenschaften der Leiterplatte sind erforderlich, und die Materialanforderungen sind zwangsläufig höher und höher. Für Hochfrequenz-Mikrowellendruckkarton unterscheidet sich das verwendete Substrat komplett von FR-4 in Glasfasergewebe und Füllstoff. Derzeit ist dieses Hochfrequenz-Mikrowellenmaterial für die Produktion von hochdichten Verbindungsplatinen noch ein Stadium der Exploration. Aufgrund des Unterschieds in den Materialien sind anormale Probleme wie Plattenexplosion im Produktionsprozess aufgetreten. In diesem Beitrag wird am Beispiel einer mehrstufigen HDI-Platte die Schlüsseltechnologien im Produktionsprozess vorgestellt.

1.Definition von Mikrowellen-Hochfrequenzen

Hochfrequenz-Mikrowelle, wie der Name schon sagt, ist Hochfrequenz und kurze Wellenlänge. Inwieweit wird es im Folgenden quantitativ beschrieben. Im Allgemeinen wird die Wellenlänge von 1 m.0.1 mm, der entsprechende Frequenzbereich der 300 MHz-3-000 GHz elektromagnetischen Welle Mikrowelle genannt. Vom elektromagnetischen Spektrum ist das niederfrequente Ende der Mikrowelle nah an der Ultrakurzwelle, das Hochfrequenzende grenzt an das Infrarot an, so dass es ein sehr breites Band ist, seine Breite von 3-000 GHz, dann die gesamte gewöhnliche Radiowellenbreite der Summe von Tausenden von Malen.

2. Prozessgestaltung

2.1 Prozessdesign vor Optimierung

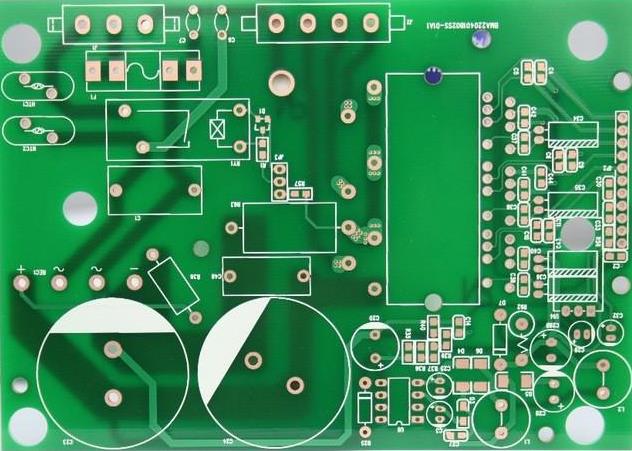

Diese Platte besteht ursprünglich aus zwei Kernplatten, einem halbgehärteten Blech und Kupferfolie-Überlagerungsverpressen. Die Blindlöcher sind mit überlappenden Löchern ausgeführt. Die Blindlöcher müssen ausgefüllt werden und die Kupferdicke der Innenschicht beträgt mindestens 34,3 μm (1 oz).

(1) Drücken zum ersten Mal (Herstellung L3~L6 Schichtharzsteckenloch).

Material, das das innere Schichtmuster öffnet, das innere Schicht ätzt, AOI-braune Pressung (L3/L6 laminiert das innere Schichtmuster 1-innere Schicht AOI1-braun 2)

(2) Das zweite Drücken (L2~L7 Schicht, L2 und L7 Schicht blind Loch).

Pressen 1 (L2/L7 Laminieren, Browning 3-Laser-Bohr-Scheibe-Analyse-Analyse der inneren Schicht Kupferausfälle schließen die gesamte Plattenfüllung und galvanische Trennscheiben-Analyse der inneren Schichtgrafiken der inneren Schicht Ätzstift innere Schicht AOI-Browning 4

(3) Das dritte Mal des Pressens (Herstellung der Schichten L1-L8, Herstellung blinder Löcher der Schichten L1 und L8).

Presse 2 (L1/8 Laminieren-Brown-Laser-Bohren-Scheibe-Analyse-Scheibe-Analyse-braune Scheibe-äußere Kupferausfälle-ganze Plattenfüllung-Galvanisierung-Scheibe-Analyse-Kupfer-Reduktions-äußere Bohrung-äußere Kupferausfälle-Vollplatte-Galvanisierungsschlüssel-Außenfigur-Grafik-Galvanisierungsschlüssel-äußere AOI-Normale Produktion

2.2 Optimiertes Prozessdesign

Der Prozess kann vereinfacht werden, indem man die Kernplatte mit der Anzeigetafel drückt. Daher muss der ursprüngliche Prozess neu gestaltet werden. Das neue Prozessdesign sieht wie folgt aus:

(1) Drücken zum ersten Mal (Herstellung L3~L6 Schichtharzsteckenloch).

Schneiden des inneren Musters (Kupfer PAD, das dem blinden Loch der Schicht L2 und L7 entspricht, muss Kupfer schneiden, und der Durchmesser des geschnittenen Kupfers ist 0.075mm kleiner als der des Laserbohrdurchmessers, aber kleiner als PAD

(2) das zweite Drücken (macht L1~L8 Schicht).

Pressen (L1~8 Schichten, die Laserpositionierungslöcher bohren, blinde Lochfenster-Muster (der Durchmesser des Fensters ist derselbe wie der des Laserbohrers, blinde Lochfenster-Ätzungsspindellaserbohren, aufschneiden und galvanisieren) Laserbohren, aufschneiden, aufschneiden, aufschneiden und galvanisieren (die Dicke des Kupfers im Loch ist â¥20 Mm) Scheibe-Analyse 2-äußeres Lochblech-Beschichtungsmuster Spotüberzug und Lochfüllgalvanik (Blindloch-Füllung, Scheibe-Analyse-Folienentfernung-Sandband-Schleifplatte-äußeres Loch-Bohrloch-Bohrloch-äußeres Kupfer-Fällungsspiel-Vollplatte-Galvanik-Zeichnung-Druckgrafik-Galvanik-Bearbeitung AußenAOI-Normale Produktion

Derzeit ist es nicht ausgereift genug, um hochfrequente Mikrowellenmaterialien bei der Herstellung von Mehrfachpressen von hochdichten Verbindungsplatinen zu verwenden. Die Produktionsreferenz einer Mikrowellenherd-Hochfrequenzplatte aus keramischen Materialien aus unserer Firma ist wie folgt zusammengefasst.

(1) Die Hochfrequenz-Mikrowellenmaterial-Pressbedingung ist höher als die gewöhnliche FR-4, justieren Sie das Pressprogramm, die Plattenanordnungsmethode usw., um das Problem des Presshohls zu lösen, der durch die Materialleistung verursacht wird;

(2) Das halbausgehärtete Stück der Hochfrequenz-Keramikplatte besteht aus Keramik und Kolloid, das halbausgehärtete Stück enthält sehr niedrigen Klebstoff, fast Null, die Kupferfolienbindungskraft ist schlecht, die Haftung der Kupferfolie ist schwach, indem die Druckstruktur justiert wird, um dieses Problem zu verbessern;

(3) Die Hochfrequenz-Mikrowellenplatte ist ein keramisches Material, die physikalischen Eigenschaften sind spröde und hart, die traditionelle chemische Entfernungsmethode (KMnO4+H2SO4) Bisserosionseffizienz ist niedrig, indem die Plasmaentfernung von Gummi erhöht wird, um die Menge an Gummi zu erhöhen, gleichzeitig indem die Bohrparameter angepasst werden, um den Lochdurchmesser und die Gummientfernung zu verbessern;

(4) die Mikrowellenherd-Hochfrequenzplatte zum Aushärten der Bindung mit Kupferfolie, erscheinen Blasen, anstatt Code-Pressen zu machen, das tote Loch für das Pfahlloch, ein Laser, haben den Effekt des Optimierungsprozesses, reduzieren die Handfläche im Prozess, die Produktionskosten der Beschichtung und des äußeren Prozesses, Zur gleichen Zeit unter der Bedingung, unter der Bedingung des künstlichen Kosten- und Materialkostenanstiegs zu existieren, kann ein wesentlicher Beitrag zur Effizienzverbesserung des Unternehmens leisten.